SILOSY STALOWE

Silosy stalowe często ulegają awariom lub nawet katastrofom budowlanym, wiele z nich jest użytkowanych w stanie zagrożenia awaryjnego. Jakie błędy mogą wystąpić w każdej z trzech faz realizacji i jak ich unikać?

Przyczyn awarii silosów jest wiele, wynikają one z błędów generowanych w fazie projektowania, budowy, jak i w fazie eksploatacji. Liczne awarie oraz katastrofy spowodowały, że zakładany w projekcie okres eksploatacji jest często znacznie krótszy od rzeczywistego.

BŁĘDY W FAZIE PROJEKTOWEJ

Lokalna utrata stateczności

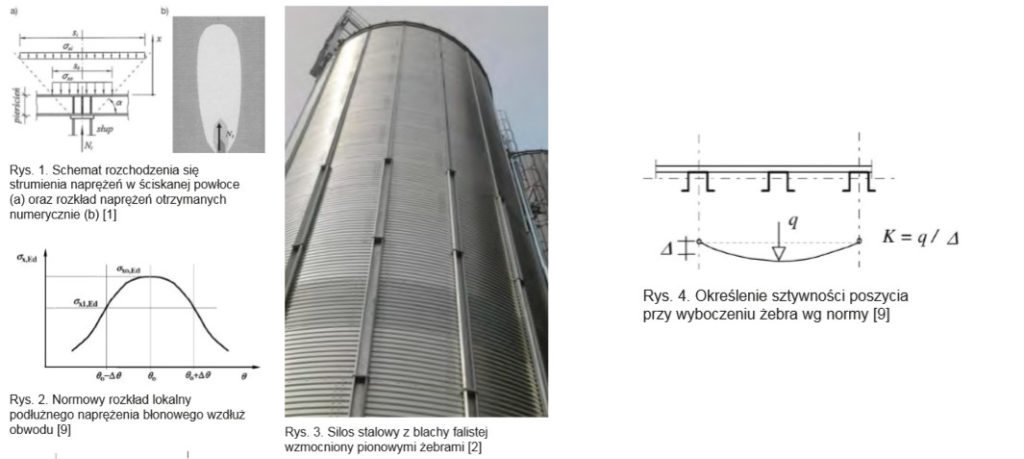

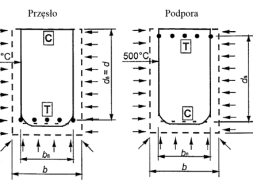

Na lokalną utratę stateczności najbardziej narażone są silosy oparte na podporach dyskretnych. Wówczas nad głowicami słupów konstrukcji wsporczej (w płaszczu powłoki) następuje duża koncentracja naprężeń. Naprężenia ściskające przy podporach mogą być kilkukrotnie większe od naprężeń w przypadku równomiernego podparcia całego płaszcza. W 1992 r. Samualson i Eggwertz w swojej publikacji udowodnili, że naprężenia w powłoce wcale nie rozchodzą się zgodnie z zasadą de Saint-Venanta, lecz ich koncentracja występuje nawet w stosunkowo dużej odległości od obciążenia skupionego. Wielu projektantów nie zdaje sobie sprawy z tego zjawiska, przyjmując, że naprężenia rozchodzą się pod kątem 45 stopni. Takie podejście zaniża rzeczywistą wartość naprężeń i może być przyczyną lokalnego wyboczenia się powłoki. W rzeczywistości rozkład naprężeń tylko w bardzo bliskiej odległości ma kąt zbliżony do 45 stopni, jednak w miarę oddalania się kąt ten wzrasta i naprężenia rozpraszają się w dość wąskim obszarze. Efekt ten jest tym większy, im mniejszy jest promień krzywizny powłoki (rys. 1.). Dość popularną metodą jest zastosowanie pierścienia usztywniającego nad słupami w celu zapewnienia równomiernego rozkładu naprężeń na obwodzie. Jednak to rozwiązanie konstrukcyjne wcale nie przynosi spodziewanych efektów, gdyż sztywność pierścienia w kierunku południkowym jest znacznie mniejsza od sztywności powłoki silosu. Podobna sytuacja ma miejsce w przypadku zastosowania żeber w strefach przypodporowych, które co prawda zwiększają nośność powłoki, lecz w dalszym ciągu może wystąpić lokalna utrata stateczności. Fakt ten potwierdzają, przeprowadzone w ostatnich latach, liczne badania doświadczalne i numeryczne, które zostały opisane m.in. w publikacji [1]. Tymczasem norma [10] nie uwzględnia tak dużej koncentracji naprężeń. Co więcej, zakłada, iż odpowiednio długi fartuch silosu może zapewnić równomierny ich rozkład. Prowadząc obliczenia według powyższej normy, należy wyznaczyć miarodajną wartość obliczeniową naprężeń ściskających, posługując się parametrem nierównomiernego rozkładu naprężenia. Jednak procedura wyznaczenia tego parametru jest skomplikowana, a otrzymane wyniki są zaniżone, gdyż norma zakłada łagodne spiętrzenie naprężeń (rys. 2.).

Żebra pionowe

W przypadku silosów z blachy falistej o sfałdowaniu poziomym płaszcz jest zbyt wiotki, aby przenieść obciążenia pionowe. Wówczas konieczne jest zastosowanie pionowych żeber, które odpowiedzialne są za przenoszenie obciążeń pionowych, tworząc tym samym konstrukcję ortotropową (rys. 3.). W takim układzie blacha pełni rolę sprężystego podparcia dla ściskanych żeber. Elementy te są często wykonywane z cienkościennych kształtowników zimnogiętych wrażliwych na miejscową utratę stateczności.

Zazwyczaj żebra pionowe projektowane są jako elementy ściskane osiowo, nie uwzględniając lokalnych efektów zginania. W strefie połączenia płaszcza z fartuchem i lejem, gdzie jest zaburzony stan błonowy, powstają momenty zginające. Błędem jest więc przyjmowanie żeber jako prętów tylko ściskanych. Stan zgięciowy powoduje znaczny wzrost wytężenia konstrukcji. Niestety projektanci często pomijają to zjawisko, co doprowadza do wyczerpania nośności żeber, a tym samym do awarii silosów. W celu zmniejszenia ryzyka awarii konstrukcji z blach falistych należy wyeliminować lokalne efekty zginania. Innowacyjne rozwiązanie przedstawiono w pracy [3], w której zaproponowano podparcie na słupkach oddylatowanego leja. Dzięki temu lej nie powoduje powstania momentów zginających w żebrach w strefie przejściowej, co z kolei pozwala na zmniejszenie przekroju żeber. Minimalizacja zużycia stali w żebrach kompensuje większy koszt wynikający z wykonania dodatkowego podparcia leja, więc takie rozwiązanie jest całkowicie uzasadnione ekonomicznie. W normie [10] zaproponowano dwa alternatywne podejścia wyznaczenia nośności żeber pionowych: a) pomijając sztywność poszycia przy zginaniu żebra, b) uwzględniając sztywność poszycia przy zginaniu żebra. W przypadku metody a) nośność jest określona wzorem:

Nb,Rd =χAeff fy γM1 (1)

Zarówno oznaczenia, jak i obliczenie współczynnika wyboczenia χ są zgodne z normą [9] przy wyboczeniu giętnym prostopadłym do ścianki oraz przy krzywej niestateczności c bez względu na zastosowany przekrój żebra. Za długość wyboczeniową ściskanego elementu należy przyjąć odległość między sąsiednimi pierścieniami usztywniającymi. W metodzie b) (rys. 4.) uwzględniającej wpływ poszycia nośność żebra wyznacza się za pomocą wzoru:

Nb,Rd = min (2 √Ely K ; χAeff fy) γM1 γM1 (2)

gdzie: Ely – sztywność zgięciowa żebra w płasz czyźnie prostopadłej do ścianki, K – sztywność zgięciowa poszycia rozpiętego między południkowymi żebrami.

Jak zauważono w pracy [3], powyższy sposób wyznaczenia sztywności powoduje zaniżenie realnej nośności wyboczeniowej żeber, ponieważ w normowym podejściu nie jest uwzględniona krzywizna powłoki, która istotnie wpływa na zwiększenie sztywności poszycia. Norma nie uwzględnia także korzystnego wpływu parcia poziomego materiału sypkiego.

Imperfekcje geometryczne silosu

Imperfekcje mają bardzo duży wpływ na nośność krytyczną konstrukcji powłokowych. Norma [10] uwzględnia imperfekcje w postaci parametru, który z kolei wpływa na redukcyjny współczynnik wyboczenia. Cała procedura normowa jest intuicyjna, ale pracochłonna. Podejście to daje dość konserwatywne wyniki. Dlatego coraz powszechniejsze staje się numeryczne wymiarowanie konstrukcji za pomocą zaawansowanych programów komputerowych. Niestety wielu projektantów pomija imperfekcje, posługując się jedynie analizą liniową. Jak wynika z pracy [4], obciążenia krytyczne silosu bez imperfekcji mogą być aż trzykrotnie większe od wyznaczonych według normy. Natomiast przy ich uwzględnieniu wielkość ta jest dwukrotnie większa (rys. 5.). Stosując metody numeryczne, można zoptymalizować konstrukcję, jednak należy wykazać się dobrą znajomością MES oraz zachować szczególną ostrożność przy określaniu imperfekcji geometrycznych. W przeciwnym razie elementy konstrukcji mogą przekroczyć stan graniczny nośności, co w konsekwencji może doprowadzić do awarii.

Połączenie leja z blachą falistą

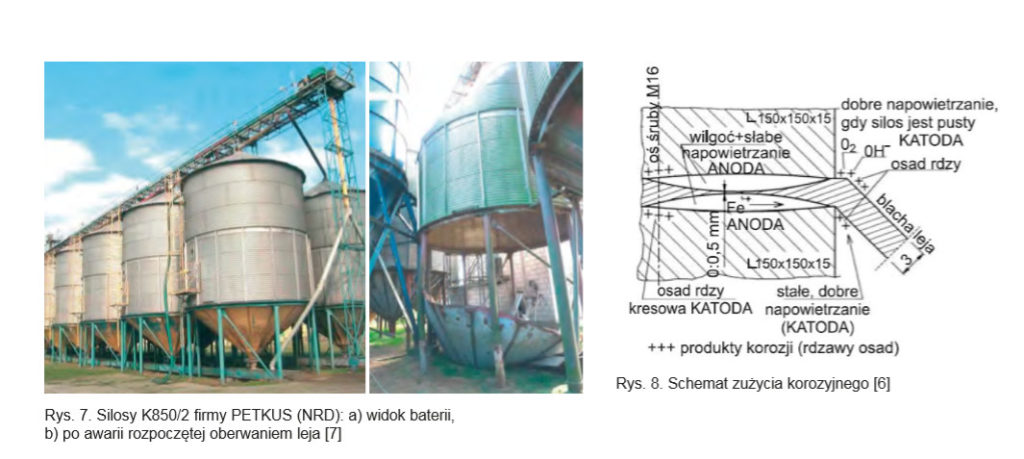

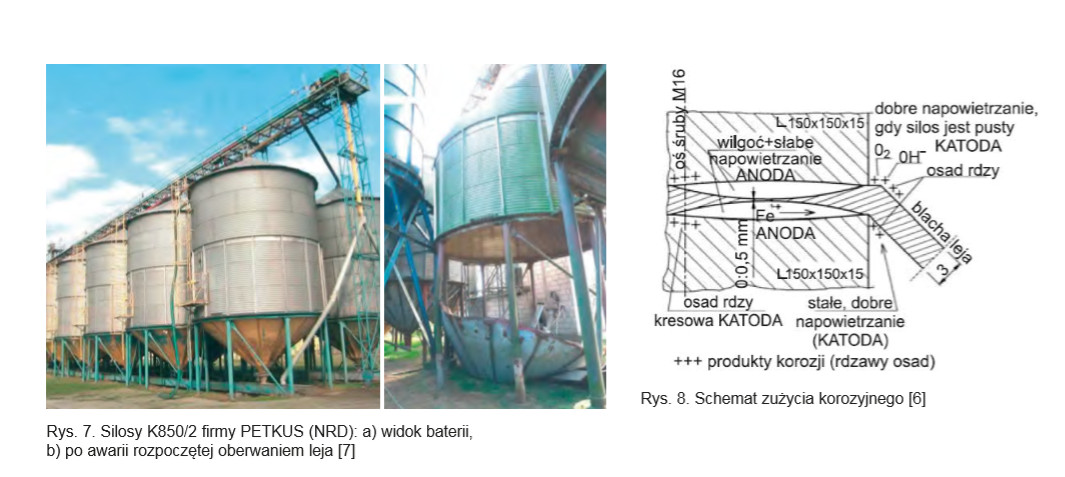

Często popełnianym błędem jest optymistyczne założenie projektanta, że obciążenie pionowe zostanie równomiernie przekazane przez wszystkie śruby z płaszcza na słupki. W rzeczywistości obciążonych zostanie jedynie kilka pierwszych śrub. Dopiero po ich ścięciu obciążenie zostanie przekazane na następne kilka śrub, powodując kolejne zniszczenia łączników – aż do oberwania się leja (rys. 6.). W latach 70. i 80. ubiegłego wieku sprowadzano do Polski silosy firmy Pectus (rys. 7–8.), w których górną krawędź stalowego leja umieszczano pomiędzy blachami płaszcza wykonanymi ze stopu aluminium. Wykorzystanie dwóch różnych materiałów, a także powstanie pomiędzy łączeniem szczeliny umożliwiającej penetrację wody i dostęp powietrza, spowodowało korozję leja. Korozja postępowała wewnątrz łączenia, zatem nie była możliwa diagnoza zużycia materiału, a tym samym zabezpieczenie konstrukcji. Po około 25 latach eksploatacji spora część z tych silosów uległa zniszczeniu z powodu oberwania się leja, a w wielu, także zagrożonych awarią, stwierdzono zaawansowaną korozję na połączeniu. Obiekty te powinny być jak najszybciej wyłączone z eksploatacji lub wzmocnione.

BŁĘDY W FAZIE REALIZACJI

Brak ciągłości żeber

W przypadku wysokich silosów z blachy falistej wykonanie żebra jako ciągłego elementu jest bardzo trudne technologicznie i praktycznie niemożliwe ze względu na ograniczenia transportowe. Dlatego najczęściej składają się one z kilku mniejszych fragmentów łączonych przegubowo bądź nakładkowo ze sobą za pomocą śrub. Niestaranne wykonanie łączenia może spowodować brak ciągłości żeber, co w konsekwencji może doprowadzić do rozwarcia styków (rys. 9.).

Brak przesuwu promieniowego podstawy żeber

Podczas napełniania silosu odkształca się on sprężyście w kierunku obwodowym. Zablokowanie przesuwu poziomego u nasady żeber spowoduje powstanie mimośrodu, a tym samym powstanie momentu zginającego. Zatem zapewnienie możliwości przesuwu na płycie fundamentowej odgrywa kluczową rolę w nośności żeber. Niestety nawet gdy połączenie płaszcza z fundamentem zaprojektowano jako przesuwne, błędy wykonawcze lub niestaranne wykonanie połączenia mogą spowodować zbyt duże tarcie podstawy żeber o płytę fundamentową, uniemożliwiając swobodny przesuw. Dla obu wskazanych na rys. 10. błędów wykonawczych konsekwencją jest powstanie mimośrodu, na którym działa siła osiowa N, powodując zginanie żeber momentem zginającym o wartości M=Nxe. Zazwyczaj żebra są projektowane jako elementy ściskane, zatem dodatkowe obciążenie w postaci momentu może spowodować katastrofę silosu. Dlatego powinno się zadbać o staranne wykonanie zarówno uciąglenia żeber pionowych, jak i właściwe oparcia płaszcza na fundamencie, w przeciwnym razie należy uwzględnić stan interakcji zginania i działającej siły osiowej przy wymiarowaniu żeber południkowych.

Podsumowanie

Silosy mogą być konstrukcjami trwałymi, ale wymaga to staranności na każdym etapie realizacji konstrukcji: od przemyślanego projektu poprzez zapewnienie dobrej jakości robót warsztatowych i montażowych aż po bezpieczne użytkowanie silosu oraz wykonywanie okresowych remontów zwiększających trwałość konstrukcji. Niezmiernie ważna jest także współpraca pomiędzy projektantem, kierownikiem budowy oraz inwestorem.

Andrzej Popiel Wydział Budownictwa Lądowego i Wodnego, Politechnika Wrocławska

Opiekun naukowy: dr hab. inż. Eugeniusz Hotała Katedra Konstrukcji Metalowych Politechnika Wrocławska

DOI: 10.5604/01.3001.0013.2038

Bibliografia

[1] Hotała E., Skotny Ł., Stateczność walcowych płaszczy silosów stalowych użebrowanych nad podporami

odcinkowymi, „Przegląd Budowlany”, 6/2012, s. 119–122.

[2] Rejowski K., Iwicki P., Simplified stability analysis of steel cylindrical silos with corrugated walls

and vertical columns. Recent Progress in Steel and Composite Structures, Taylor & Fransis Group,

London 2016, s. 525–532.

[3] Hotała E., Kuśnierek M., Kulczycki T., Wójcik T., Strefa przejściowa jako słabe miejsce płaszcza silosu

z blachy falistej z fartuchem podporowym, XXVIII Konferencja Naukowo-Techniczna. Awarie

budowlane, Szczecin–Międzyzdroje 2017, s. 659–668.

[4] Wójcik M., Iwicki P., Tejchman J., Analiza nośności wyboczeniowej cylindrycznego silosu z blachy

falistej wzmocnionego słupami, „Inżynieria i Budownictwo”, Nr 2/2011, s. 96–100.

[5] Biegus A., Probabilistyczna analiza konstrukcji stalowych, PWN, Wrocław 1999.

[6] Hotała E., Awaryjność silosów z blachy falistej, „Materiały Budowlane”, 2/2006 (nr 402), s. 37–39.

[7] Hotała E., Stalowe silosy na produkty rolne – rozwiązania konstrukcyjne, analizy nośności, trwałość,

awarie, Budownictwo na obszarach wiejskich – monografie, redakcja Anna Halicka, Lublin

2013, s. 231–243.

[8] Hotała E., Kuśnierek M., Skotny Ł. Boniecka J., Wadliwe połączenia żeber przyczyną awarii stalowych

silosów o płaszczach z blach falistych, XXVII Konferencja Naukowo-Techniczna. Awarie budowlane,

Szczecin–Międzyzdroje 2015, s. 501–508.

[9] PN-EN 1993–1-1:2009 Eurokod 3. Projektowanie konstrukcji stalowych. Część 1-1: Reguły ogólne

i reguły dla budynków.

[10] PN-EN 1993–4-1:2009 Eurokod 3. Projektowanie konstrukcji stalowych. Część 4-1: Silosy.