ROZMIAR MA ZNACZENIE

CZYLI UDZIAŁ KELLER POLSKA W NAJWIĘKSZYM PETROCHEMICZNYM PROJEKCIE W EUROPIE

Keller Polska przez ponad 25 lat działalności uczestniczył w realizacji dziesiątek kontraktów z sektora przemysłowego. Budowa kompleksu Olefin III (Orlen Olefins Expansion Project) w Płocku wyróżnia się zdecydowanie największą skalą inwestycji, ekstremalnie krótkim czasem realizacji robót geotechnicznych (fizyczne wykonanie prac na budowie w oparciu o szacunkowy zakres robót zaplanowano na 9 miesięcy) oraz międzynarodowym środowiskiem pracy.

Co oznacza nowa inwestycja i jakie zmiany przynosi? W planowanym kompleksie Olefin będą wytwarzane produkty petrochemiczne, które staną się bazą do produkcji środków czystości, artykułów higienicznych oraz medycznych, a także włókien syntetycznych, z których powstaje odzież. Używane będą również w produkcji m.in. części samochodowych, elementów sprzętów AGD i urządzeń elektronicznych. Nowa instalacja spowoduje zwiększenie mocy produkcyjnych Krakera parowego z 640 tys. ton do 1,04 mln ton, czyli o ok. 60%. Całkowita produkcja petrochemikaliów, która obecnie w Grupie Orlen wynosi przeszło 5 mln ton, wzrośnie o ponad 1 mln ton. Zakończenie inwestycji oznaczać będzie również zmniejszenie emisji CO2 na tonę produktu o 30% oraz zwiększenie konkurencyjności koncernu. W ujęciu globalnym udział w europejskim rynku Orlenu wzrośnie z 5 do 6,4%.

Profesjonalizm popłaca

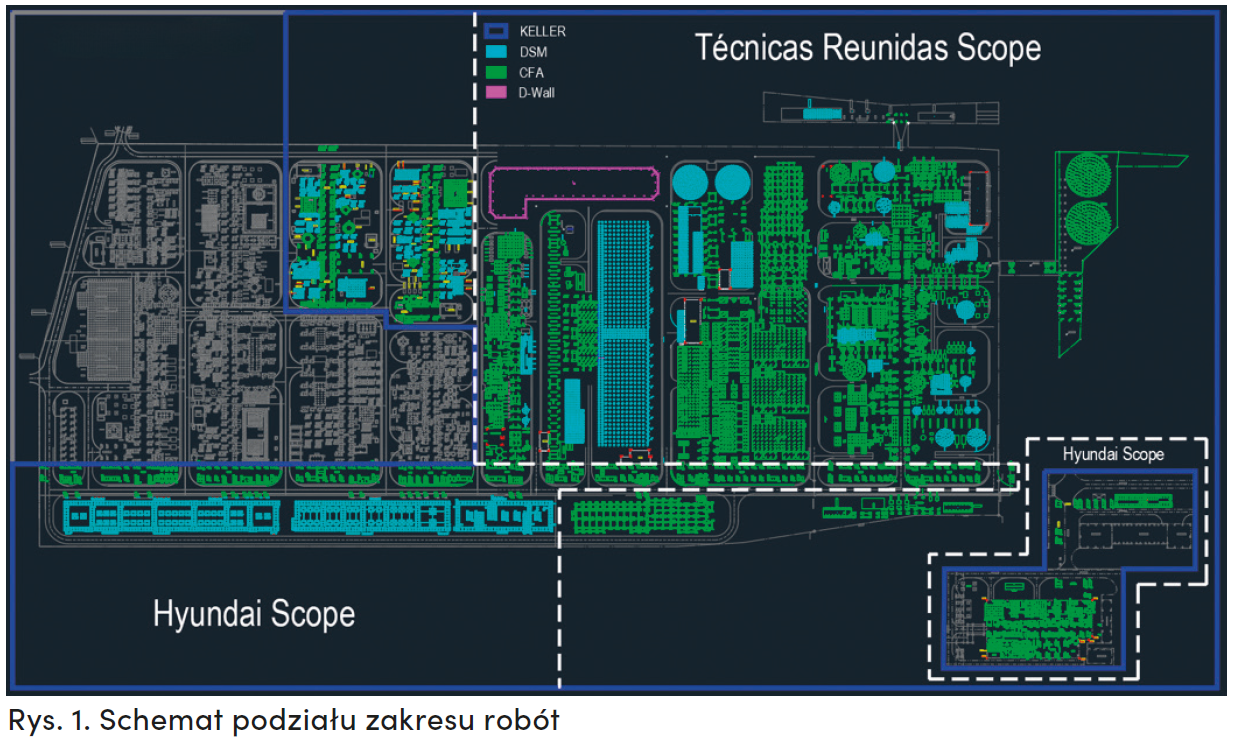

Dla generalnego wykonawcy tej największej petrochemicznej inwestycji ostatnich 20 lat w Europie firma Keller Polska była strategicznym partnerem w realizacji robót geotechnicznych, realizując zdecydowaną większość wszystkich prac przewidzianych na kontrakcie. Jest to wyraz ogromnego zaufania, zdobytego na wcześniejszych kontraktach oraz budowanego dzień po dniu w trakcie prowadzenia prac w Płocku. Schemat podziału zakresu robót przedstawiono na rys. 1., a widok placu budowy na rys. 5.

Praca nad projektem

Zaangażowanie Keller Polska w projekt rozpoczęło się o wiele wcześniej niż właściwe prace na budowie, bo już w grudniu 2020 roku, wraz z otrzymaniem pierwszego zapytania ofertowego na wykonanie pakietu robót geotechnicznych. Proces ofertowy trwał od grudnia 2020 do listopada 2021 roku. W tym okresie podczas licznych spotkań z inżynierami z Seulu i Madrytu pracowaliśmy nad koncepcją rozwiązań posadowienia dla poszczególnych obiektów. Wymienialiśmy się wiedzą, doświadczeniem i pomysłami. Prezentowaliśmy nasze przykładowe realizacje, jakie wykonywaliśmy dla przemysłu w Polsce i za granicą, głównie w Kazachstanie. Owocem tych rozmów była optymalizacja projektowa za pomocą zupełnie nowej technologii, nieplanowanej wcześniej na kontrakcie, tj. wgłębnego mieszania gruntu DSM (ang. Deep Soil Mixing). Dodatkowo, tuż po podpisaniu umowy, zostaliśmy poproszeni przez inżynierów z konsorcjum o pomoc w określeniu standardów projektowych dla tej technologii tak, aby zachować spójność pomiędzy firmami realizującymi prace geotechniczne. Wprowadzenie technologii DSM na kontrakt dało generalnemu wykonawcy wymierne korzyści w postaci optymalizacji czasu i kosztu realizacji, oraz firmie Keller, przyczyniając się w istotnym stopniu do wyboru naszej firmy. Przykładową optymalizację rozwiązania projektowego pokazano na rys. 2. Szczegółowy zakres prac obejmował:

- Prace projektowe:

- Zaprojektowanie wzmocnienia podłoża gruntowego w technologii DSM (technologia wprowadzona na kontrakt przez Keller).

- Wykonanie rysunków warsztatowych pali CFA.

- Wykonanie rysunków warsztatowych ściany szczelinowej.

- Zaprojektowanie konstrukcji rozparcia ściany szczelinowej.

- Wykonanie robót palowych (CFA), wzmocnienia podłoża gruntowego (DSM), ścian szczelinowych (D-Wall) wraz z materiałem.

- Wykonanie badań odbiorowych: obciążenia statyczne/dynamiczne (CFA), obciążenia statyczne grupy kolumn (DSM), badania ciągłości (CFA), badania wytrzymałości na ściskanie próbek.

- Utylizacja urobku technologicznego.

- Skucie głowic kolumn (DSM).

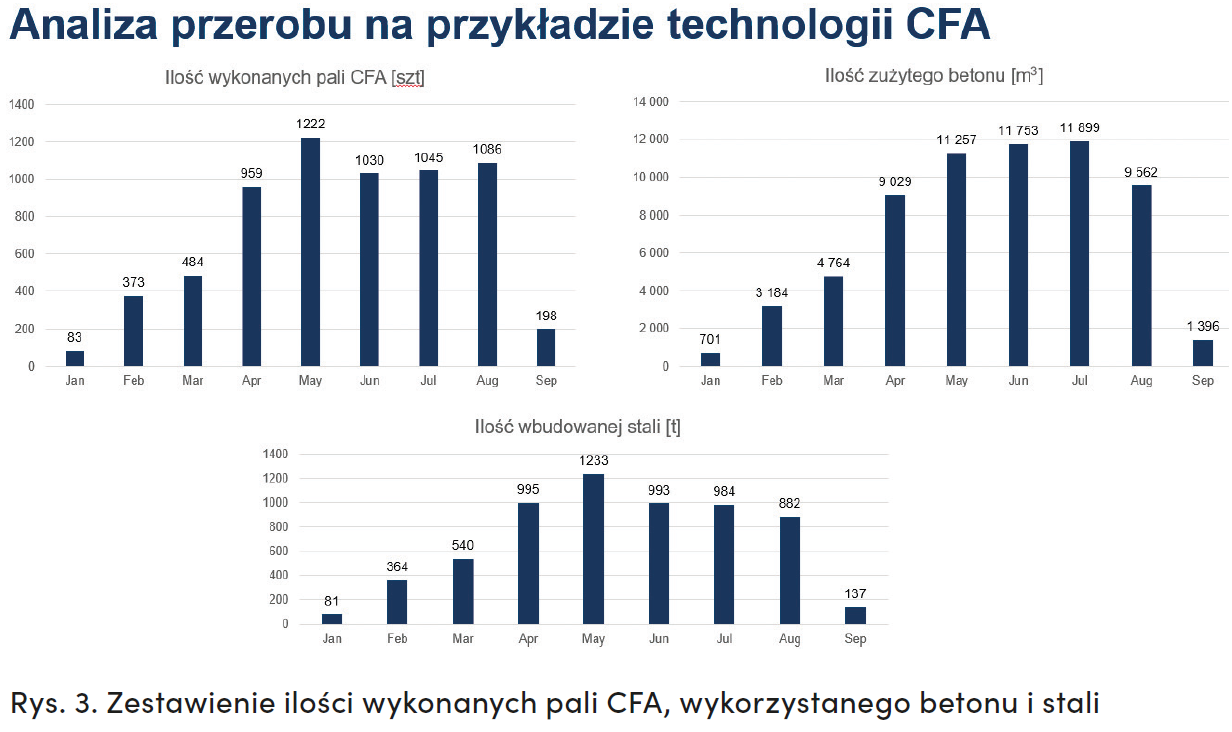

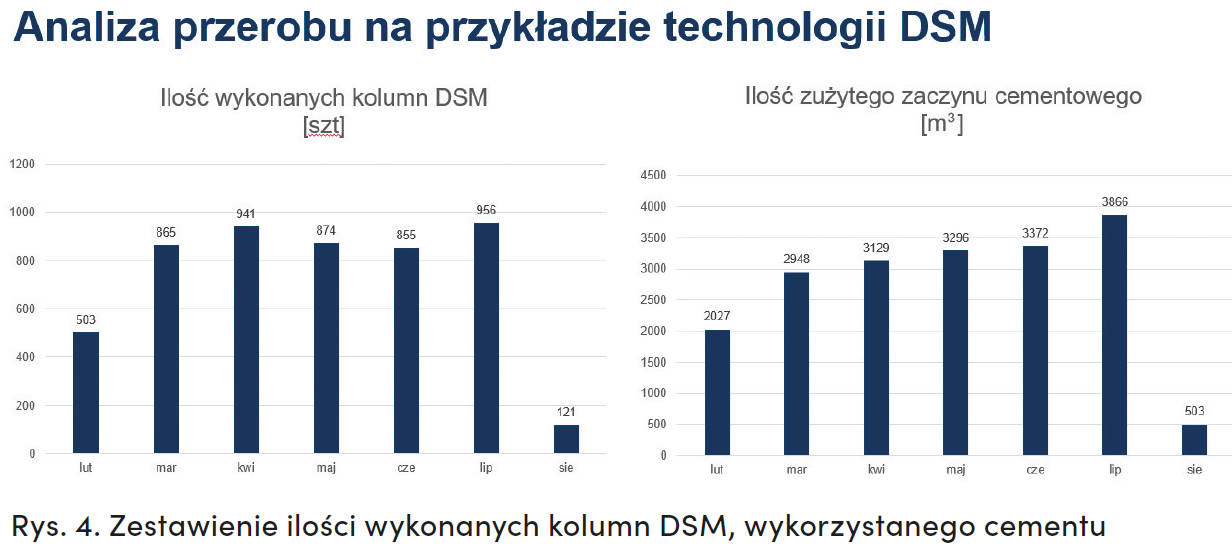

Kontrakt wymagał równoległego prowadzenia prac w trzech technologiach (CFA, DSM, ściana szczelinowa) z wykorzystaniem łącznie pięciu zestawów maszyn. Co do zasady prace prowadzone były od poniedziałku do piątku w systemie 24 h/ dobę (10 zmian roboczych w tygodniu). Prace wykonywano na terenie zamkniętym zakładu Orlen (ETBE) oraz poza zakładem (ISBL). Budowę w liczbach na podstawie analiz przerobu pokazano na rys. 3. i 4.

Docenieni i wyróżnieni

Pomimo realizacji prac w skrajnie niestabilnym czasie – pandemia wirusa SARS-CoV-2 oraz wybuch wojny na Ukrainie – wykonano je w terminie, a realizacja zakończyła się sukcesem technicznym, co potwierdziły badania odbiorowe, w tym wszystkie próby obciążeniowe pali.

W trakcie prowadzenia prac liczba pracowników łącznie z nadzorem dochodziła do stu osób. Przepracowaliśmy ponad 100 tys. roboczogodzin bez wypadku, za co zostaliśmy docenieni i wyróżnieni przez zamawiającego oraz inwestora – Orlen. Dowodem potwierdzającym najwyższe zaufanie do firmy Keller jest fakt, że zamawiający powierzył kolejne projekty firmie Keller Polska.

Archiwum: Keller Polska