WIELKOWYMIAROWA PREFABRYKACJA BETONOWA – PRZEKRACZANIE GRANIC

Współczesna prefabrykacja pozwala uzyskiwać efekty nieosiągalne w dotychczasowej, powszechnej w świadomości przeciętnego użytkownika, tradycyjnej prefabrykacji budowlanej. Najnowsze rozwiązania materiałowe, techniki projektowania elementów z wykorzystaniem zaawansowanego oprogramowania oraz sposób zarządzania budową pozwalają na wykonywanie elementów o wyjątkowych cechach funkcjonalnych, estetycznych lub geometrycznych.

dr inż. Grzegorz Adamczewski

prof. dr hab. inż. Piotr Wojciechowski

Wyroby prefabrykowane można podzielić na wiele kategorii, w zależności od zastosowania w budownictwie, kształtu, stopnia wykończenia, rodzaju rozwiązania konstrukcyjnego lub materiałowego, jednak jednymi z najbardziej spektakularnych i jednoznacznych kryteriów są w szczególności rozmiar i masa elementów. Według tego kryterium tradycyjnie wyróżnia się prefabrykaty drobnowymiarowe (o masie do 200 kg) oraz średniowymiarowe i wielkowymiarowe (przekraczające ok. 3–5 t). Jako istotną cechę prefabrykatów wielkowymiarowych podaje się też konieczność użycia ciężkich środków transportu, np. suwnic i żurawi lub specjalnych, indywidualnie zaprojektowanych technik przemieszczania [1]. Definicja prefabrykatów wielkowymiarowych wskazuje w większym stopniu na ich masę, a nie bezpośrednio na wymiary. Warto w tym miejscu zauważyć, że górna granica kryterialna masy czy też wymiarów nie jest zdefiniowana. Wynika ona ze względów technicznych związanych z możliwościami środków transportu. Wielkowymiarowa prefabrykacja przyobiektowa, w przypadku której droga transportu/przemieszczenia jest relatywnie mała, sprzyja poszukiwaniu rozwiązań opartych na elementach o masie kilkudziesięciu ton, jak ma to miejsce na przykład w przypadku znanej od dawna koncepcji segmentów mostu nasuwanego. Przykładem przekraczania kolejnych granic możliwej do przemieszczenia masy prefabrykatu jest realizacja tunelu podmorskiego, w przypadku którego masa elementu sięga tysięcy ton.

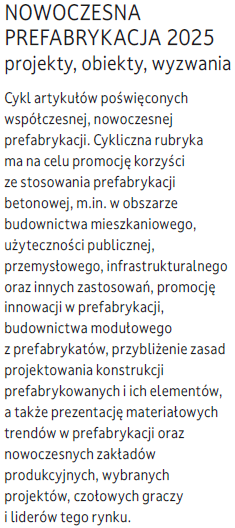

Zastosowanie prefabrykatów wielkowymiarowych w budownictwie

Zastosowanie prefabrykatów betonowych znacznie wykracza poza budownictwo mieszkaniowe, w powszechnym odbiorze identyfikowane właśnie z tą technologią, a prefabrykowane elementy z betonu wykorzystuje się w wielu gałęziach budownictwa. Obecnie elementy prefabrykowane są powszechnie stosowane w budownictwie publicznym, infrastrukturalnym oraz przemysłowym [3].

Korzyści

Zastosowanie technologii prefabrykacji pozwala na zwiększenie efektywności wykonywania elementów powtarzanych w konstrukcji, między innymi dzięki uniezależnieniu w znacznym stopniu prac betoniarskich od warunków atmosferycznych. Ponadto dostarczenie gotowych elementów pozwala na wyeliminowanie konieczności wykonywania deskowań i zbrojenia elementów w warunkach budowy oraz konieczności oczekiwania na uzyskanie przez młody beton wymaganej wytrzymałości. Nie bez znaczenia jest również większa kontrola jakości wykonywanych elementów w ramach kontroli produkcji w wytwórni prefabrykatów. Podkreślić należy, że wykonywanie niektórych elementów lub obiektów w monolitycznej technologii nie byłoby w ogóle opłacalne ani nawet możliwe z technicznego punktu widzenia.

Transport

Nieodłącznym aspektem realizacji obiektów z elementów wielkowymiarowych jest ich transport. Ten etap sprawia często trudności natury logistycznej, jest również kosztowny z uwagi na „nadgabarytowe” wymiary elementów i wynikające z tego faktu ograniczenia infrastruktury drogowej.

W większości przypadków prefabrykaty wozi się transportem drogowym (fot. 1 i 2), prefabrykaty bywają także przewożone koleją lub transportem wodnym – może to wynikać z analizy kosztowej lub z docelowej lokalizacji wbudowania. Elementy tego rodzaju znajdują zastosowanie zazwyczaj w infrastrukturze drogowo-mostowej lub są składnikami konstrukcji nośnej dachów hal logistycznych.

Transport elementów o znacznych wymiarach, wykraczających poza standardowe wymiary transportowe, organizowany jest przez wyspecjalizowane firmy, co umożliwia dostawy elementów o gabarytach do 200 t oraz o długości nawet 50 m. Asortyment takich elementów obejmuje np. różnego rodzaju dźwigary (elementy dwuteowe, dźwigary bezsłupowe o przekroju prostokątnym lub teowym), do ich wykonania stosuje się betony wysokich klas, np. C40/50 i C50/60. W halach o dużej rozpiętości oraz w obiektach o znacznych obciążeniach stropów bardzo często wbudowywane są płyty TT z żebrami o rozstawie 1,2 m. Wysokość żeber wynosi od 40 cm do 90 cm, a ich zastosowanie umożliwia redukcję liczby słupów pośrednich w obiekcie.

Prefabrykaty do budowy obiektów

Realizacja takich konstrukcji inżynierskich jak stadiony sportowe jest również dużym wyzwaniem, w szczególności ze względu na skalę samych konstrukcji. Ponadto istotnym aspektem procesu wznoszenia jest terminowe zakończenie prac budowlanych i oddanie obiektu do użytkowania. Z uwagi na powyższe uwarunkowania uzasadnione jest maksymalne uproszczenie konstrukcji oraz technologii wykonania.

W konstrukcji trybun (fot. 3) najczęściej stosowane są wielkowymiarowe elementy, takie jak prefabrykowane słupy, płyty audytoryjne oraz belki podtrybunowe, które mogą osiągać długość 20 m oraz masę ok. 40 t.

Prefabrykaty wielkowymiarowe znajdują zastosowanie w budownictwie również jako elementy konstrukcji parkingów wielopoziomowych. Wprawdzie możliwe jest zrealizowanie całego szkieletu konstrukcji w technologii prefabrykowanej, jednakże najpowszechniejsze jest wykorzystanie elementów prefabrykowanych jedynie do tworzenia konstrukcji stropów. W celu wykonania stropów o znacznej rozpiętości najczęściej stosowane są kanałowe płyty sprężone.

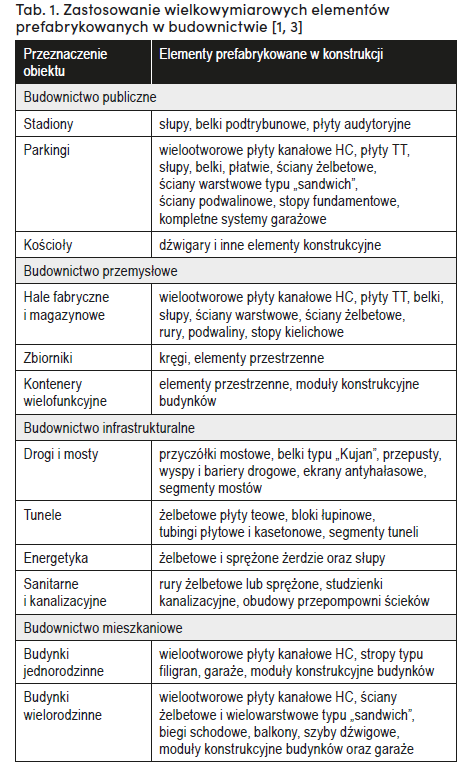

Ciekawym przykładem zastosowania technologii prefabrykacji w budownictwie publicznym jest wykonanie nietypowej konstrukcji neobarokowego kościoła. W celu wzniesienia konstrukcji zastosowano prefabrykowane żelbetowe dźwigary łukowe o rozpiętości do 12 m (fot. 4). Ze względów technologicznych pojedynczy dźwigar (o masie 32 t) nad nawą główną został podzielony na dwa elementy [2].

Budownictwo mieszkaniowe w Polsce również wykorzystuje elementy prefabrykowane wielkowymiarowe. Do najpowszechniej stosowanych elementów należą np. elementy ścienne, które mogą być wykonywane również jako trójwarstwowe. Takie rozwiązanie jest szczególnie uzasadnione z uwagi na uproszczenie procesu realizacji oraz możliwości uzyskania wyjątkowej estetyki ze względu na zastosowanie betonów architektonicznych, w tym także szczególnych sposobów wykończenia powierzchni, niemożliwych do wykonania w warunkach tradycyjnej budowy.

Interesującym rozwiązaniem jest również wykorzystywanie elementów modułowych, np. w pełni wykończonych prefabrykowanych łazienek, lub w ogóle wykonywanie całego obiektu z przestrzennych modułów konstrukcyjnych.

W drogownictwie wielkowymiarowe prefabrykaty wykorzystywane są w obiektach mostowych oraz kładkach dla pieszych lub przejściach podziemnych. Często spotykanym elementem konstrukcji takich obiektów są prefabrykaty belkowe (zazwyczaj o rozpiętości około 20 m). Elementy rurowe do budowy sieci podziemnych są np. z betonu sprężonego (średnice zazwyczaj od 600 mm do 1600 mm, a długość całkowita – ok. 5 m). Przy budowie rurociągów kanalizacyjnych i sanitarnych stosowane są rury kielichowe lub bezkielichowe o średnicach przekraczających 2000 mm i długościach dochodzących do 3 m.

W budownictwie elektroenergetycznym prefabrykaty stosowane są do budowy linii niskiego i średniego napięcia czy też jako słupowe stacje transformatorowe, maszty telekomunikacyjne oraz konstrukcje wsporcze ogólnego przeznaczenia. Przykładowo żerdzie wirowane mogą osiągać 25 m długości.

Prefabrykaty wielkowymiarowe mają także zastosowanie przy wykonywaniu obudów tuneli, na przykład tunelu II linii metra w Warszawie. Żelbetowe elementy obudowy tuneli składają się z segmentów o średnicy ok. 6 m i szerokości 1,5 m. Każdy pierścień składa się z sześciu elementów powłokowych o masie 4–5 t i mniejszego zwornika, zamykającego obwód segmentu. Produkcja segmentów w bardzo wysokich formach jest szczególnym wyzwaniem ze względu na bardzo małe tolerancje wymiarowe tych prefabrykatów, które stanowią warunek prawidłowego montażu. Jeszcze większe wyzwania stawiają prefabrykaty obudów w dużych tunelach drogowych, np. tunelu w ciągu drogi Via Carpatia, drążonego tarczą TBM o średnicy 15,6 m, gdzie masowe typowe elementy żelbetowej obudowy segmentowej wynosi ok. 14 t.

Prefabrykaty przestrzenne, tj. elementy o masie kilkudziesięciu ton i przekroju nieregularnym, odpowiadającym przekrojowi poprzecznemu mostu, stosowane są w technice wznoszenia mostów nasuwanych. Prefabrykacja poszczególnych segmentów odbywa się na placu budowy, w miejscu wbudowania, w osi mostu, a przemieszczenie sekcji zachodzi zgodnie z osią segmentów, na drodze kilkudziesięciu metrów do miejsca wbudowania obiektu, odbywa się za pomocą siłowników.

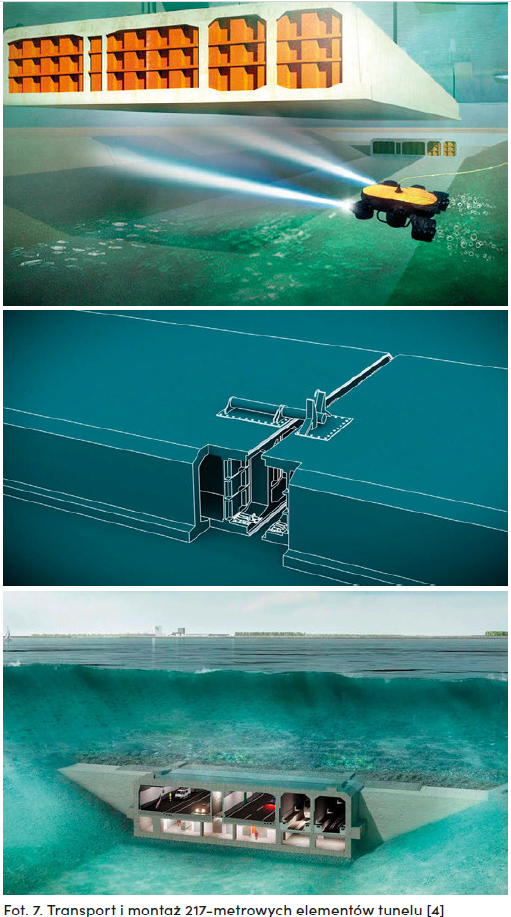

Tunel podmorski

Ekstremalnym i niezwykle spektakularnym przykładem wykorzystania możliwości technicznych współczesnej prefabrykacji jest aktualnie trwająca budowa tunelu podmorskiego, który połączy Ystad i Malmö w Szwecji z niemieckim Niemieckim Lubeką. Budowa 18-kilometrowego obiektu na dnie Morza Bałtyckiego realizowana jest w technologii prefabrykacji przestrzennej, a elementy żelbetowe tunelu składają się z 89 sekcji o długości około 217 m. Każda sekcja podzielona jest na cztery pasy autostrady (po dwa w każdym kierunku), tory kolejowe oraz dwie galerie ewakuacyjne. Masa pojedynczego elementu o szerokości 60 m oznacza docelowo ok. 15 mln m³ wbudowanego betonu.

Materiału. Urobek z wykopu będzie wykorzystany do utworzenia nowych terenów lądowych i plaż. Otwarcie tunelu planowane jest na 2029 r. [4].

Z technicznego punktu widzenia najciekawsze jednak są charakterystyki samych elementów prefabrykowanych oraz sposób realizacji obiektu. Podmorska część tunelu będzie wykonana z 79 żelbetowych elementów scalonych z prefabrykatów – każdego o masie ok. 8000 t. Każdy element scalony będzie miał długość 217 m i masę 73 000 t. Elementy produkowane są w specjalnie wybudowanej do tego celu fabryce w pobliżu Rødbyhavn, na wyspie Lolland. Wytwórnia przygotowuje jednocześnie sześć elementów. Pojedynczy element składa się z wykonywanych w zakładzie segmentów o długości około 24 m każdy [4]. Dziewięć segmentów tworzy jeden standardowy element, a cały proces realizacji elementu trwa około dziewięciu tygodni. Po wykonaniu element jest przemieszczany z hali montażowej do suchego doku, gdzie zostaje przygotowany do transportu morskiego do docelowej lokalizacji wbudowania.

Frontowe otwory elementu zostają szczelnie zamknięte, a element uzbrojony jest w system czujników oraz system regulowania zanurzenia i podniesienia. Tolerancja montażowa wynosi 15 mm. Po umieszczeniu elementu na dnie morskim i zetknięciu się sąsiednich elementów woda ze zintegrowanych komór stykowych oraz zbiorników balastowych jest wypompowywana, co wytwarza podciśnienie umożliwiające ustabilizowanie i uszczelnienie elementów za pomocą systemu zamków i uszczelek. Elementy pozycjonowane są za pomocą systemu regulującego wyporność elementów oraz układu siłowników mocowanych do elementu. System połączeń elementów zapewnia szczelność oraz prawidłową pracę konstrukcji w warunkach użytkowania, np. kompensując zmiany liniowe wynikające ze zmian temperatury otoczenia [4].

Warto również podkreślić znaczenie etapu projektowania całego przedsięwzięcia – dogłębne analizy techniczne pod kątem m.in. kosztów oraz ryzyka pozwoliły wybrać właśnie taką, a nie inną technologię realizacji – w trosce o bezpieczeństwo w całym projektowanym okresie użytkowania (wynoszącym 120 lat) oraz środowisko naturalne.

W tego typu realizacji istotną rolę odgrywa również organizacja prac. W tym celu założono utworzenie ogromnego portu roboczego w Rødbyhavn, który odgrywa kluczową rolę w całej fazie budowy, przejmując dostawę surowców, takich jak kamień, piasek, żwir i stal, drogą morską na plac budowy, co pozwala uniknąć dalekiego i ciężkiego transportu drogą lądową. Ponadto port roboczy służy do dystrybucji gotowych elementów tunelu do miejsca wbudowania.

Podsumowanie

Pojęcie elementu prefabrykowanego wielkowymiarowego nabiera nowych, szerszych znaczeń wraz z rozwojem potrzeb społecznych, technik projektowania i budowy oraz możliwości inżynierii materiałowej. Przedstawione przykłady, a w szczególności realizacja tunelu podmorskiego, wskazują na ogromne możliwości współczesnej prefabrykacji. Element scalony, który można wytworzyć przy obecnych technologiach i możliwościach, przekraczający 200 m długości, masę 73 000 t, możliwy do zrealizowania w ciągu kilku tygodni od wytworzenia do wbudowania, osiąga kolejne rekordy. Jest on dowodem nie tylko aspektami technicznymi, ale i również środowiskowymi i ekonomicznymi. Prefabrykacja wielkowymiarowa stanowi kierunek rozwoju budownictwa, w tym zwłaszcza ambitne przedsięwzięcia infrastrukturalne.

Bibliografia

[1] Adamczewski G., Woyciechowski P.P. (2014). Prefabrykacja – jakość, trwałość, różnorodność, z. 1. Warszawa: Stowarzyszenie Producentów Betonów.

[2] Makuszyński J. (2007). Konstrukcja neobarokowego kościoła z żelbetowych elementów prefabrykowanych. Materiały Budowlane, 1, 102–103.

[3] Adamczewski G., Nicał A.K. (2012). Wielkowymiarowe prefabrykowane elementy z betonu. Inżynieria i Budownictwo, 25–27.