DRĄŻENIE TUNELI W POLSCE

stan wiedzy, doświadczenia i wyzwania inżynierskie

W ostatnich dwóch dekadach nastąpił dynamiczny rozwój polskiego tunelowania. Po etapie dominacji metod odkrywkowych i podstropowych istotny postęp przyniosła budowa metra warszawskiego przy użyciu TBM oraz realizacja inwestycji drogowych, w ramach których powstały pierwsze tunele pozamiejskie odługości ponad 1 km. Ciekawym wyzwaniembędzie budowa tuneli dla kolei dużych prędkości.

W artykule omówiono genezę i założenia metod budowy tuneli bazujących na technikach górniczych (NATM/ADECO-RS). Przeanalizowano równieżaktualny stan realizacji inwestycjitunelowych w Polsce oraz kluczowewyzwania dla budownictwa tunelowego. W szczególności w zakresiezapewnienia właściwych standardówrozpoznania podłoża, systemowegopodejścia do klasyfikacji zagrożeńnaturalnych i ujednolicenia wytycznych projektowych.

Technologie budowy tuneli

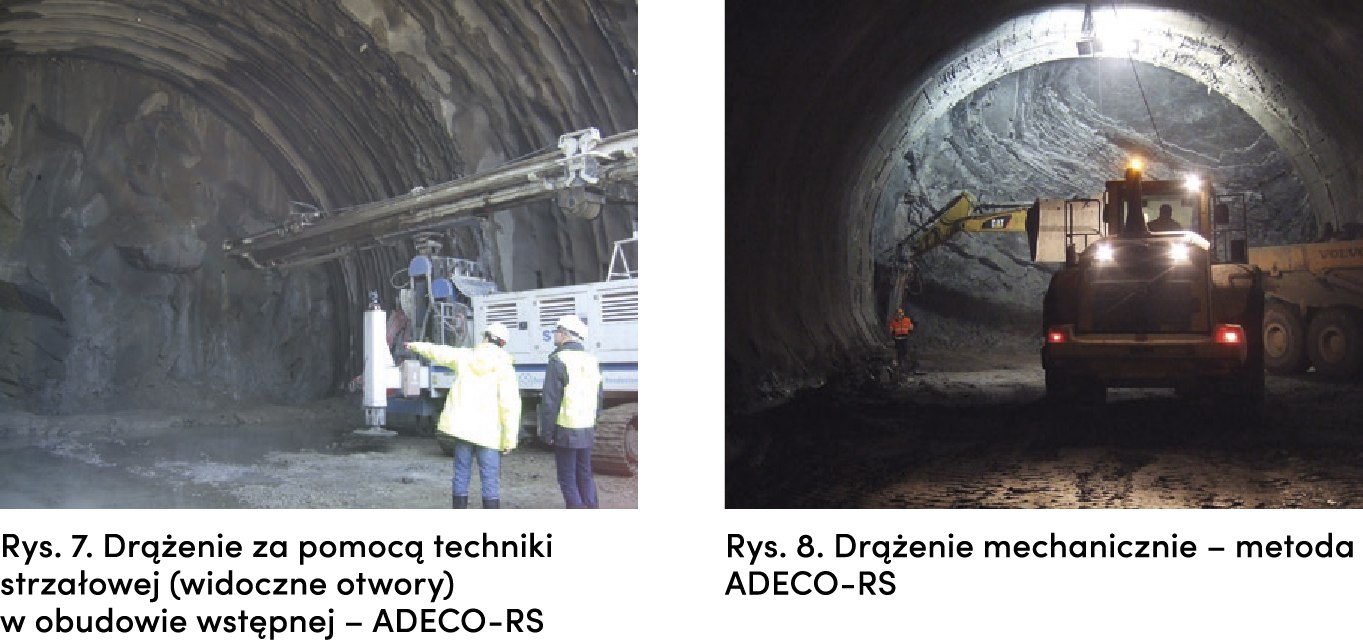

Rozwój budownictwa tunelowego w Polsce opiera się na metodach wykorzystujących techniki górnicze, technologii TBM oraz metodach odkrywkowych. W artykule skoncentrowano się na metodach: NATM/SEM oraz ADECO-RS. Drążenie tymi metodami może być prowadzone zarówno mechanicznie, jak i przy zastosowaniu materiałów wybuchowych. Technologie TBM pominięto ze względu na ich odmienny charakter.

Metoda NATM (New Austrian Tunneling Method) opracowana została przez Rabcewicza (1965) i Mullera (1963, 1987) i jest wynikiem kilkudziesięciu lat doświadczeń. W literaturze można znaleźć wskazania, że NATM to filozofia postępowania podczas drążenia, a metoda SEM (Sequential Excavation Method) jest uporządkowaną procedurą wykonawczą. Inni autorzy stosują zamiennie terminy NATM i SEM. Według metody NATM zasadniczym elementem jest dążenie do wytworzenia i wykorzystania samonośności masywu skalnego w otoczeniu wyrobiska [12]. W metodzie tej obowiązują dwie kluczowe reguły:

1) przy wykonywaniu wyłomu minimalizować negatywny wpływ namasyw skalny;

2) aktywizować masyw skalny w takisposób, aby jego odkształcenieosiągnęło wartość optymalną w momencie przejęcia obciążeń przez obudowę ostateczną.

Obudowa wstępna składać się może z:

• Betonu natryskowego zbrojonegosiatkami lub zbrojeniem rozproszonym. Przy czym należy zapewnićpełen kontakt obudowy z ośrodkiem, bez pustek [5].

• Kotwi, ich celem jest poprawawspółpracy ośrodka i betonu natryskowego poprzez usztywnienieośrodka. Kotwie poprzez utworzenie wokół wyrobiska pierścienia nośnego pozwalają przenieść oddziaływania w głąb ośrodka poza strefę spękań [5].

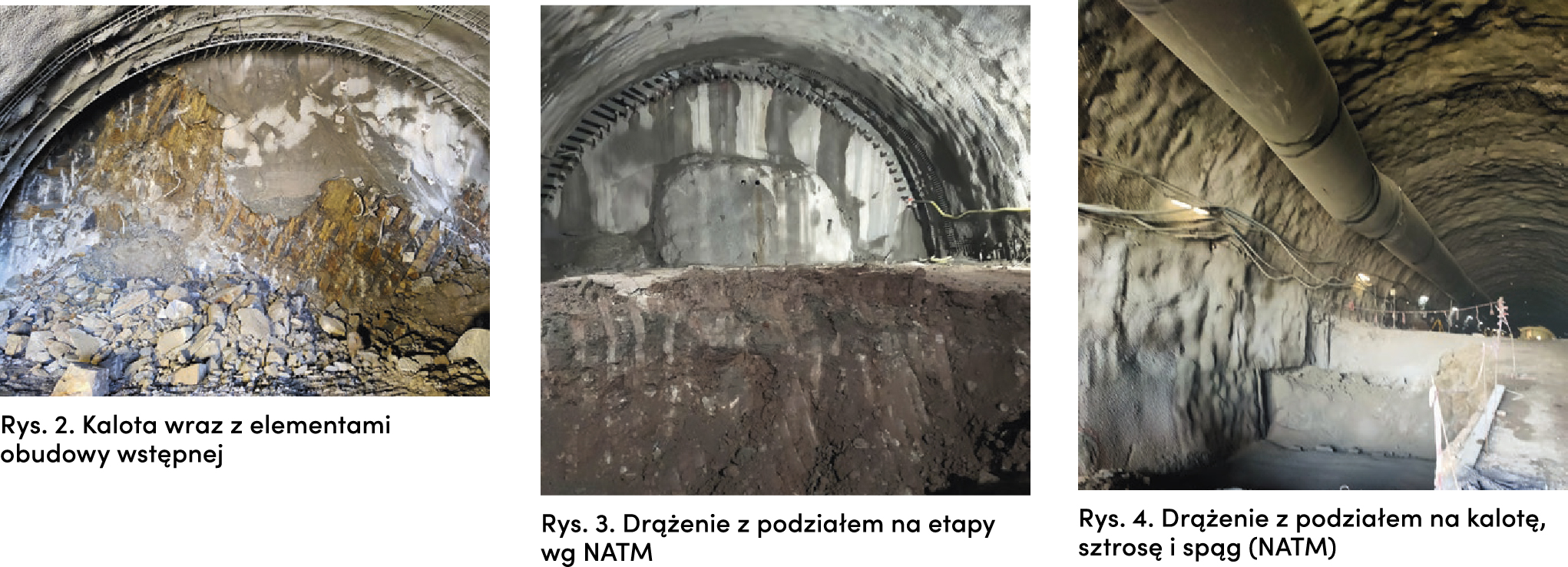

• Dźwigarów kratowych (rys. 2.) lub łuków stalowych. Stanowią wzmocnienie warstwy betonu natryskowego.

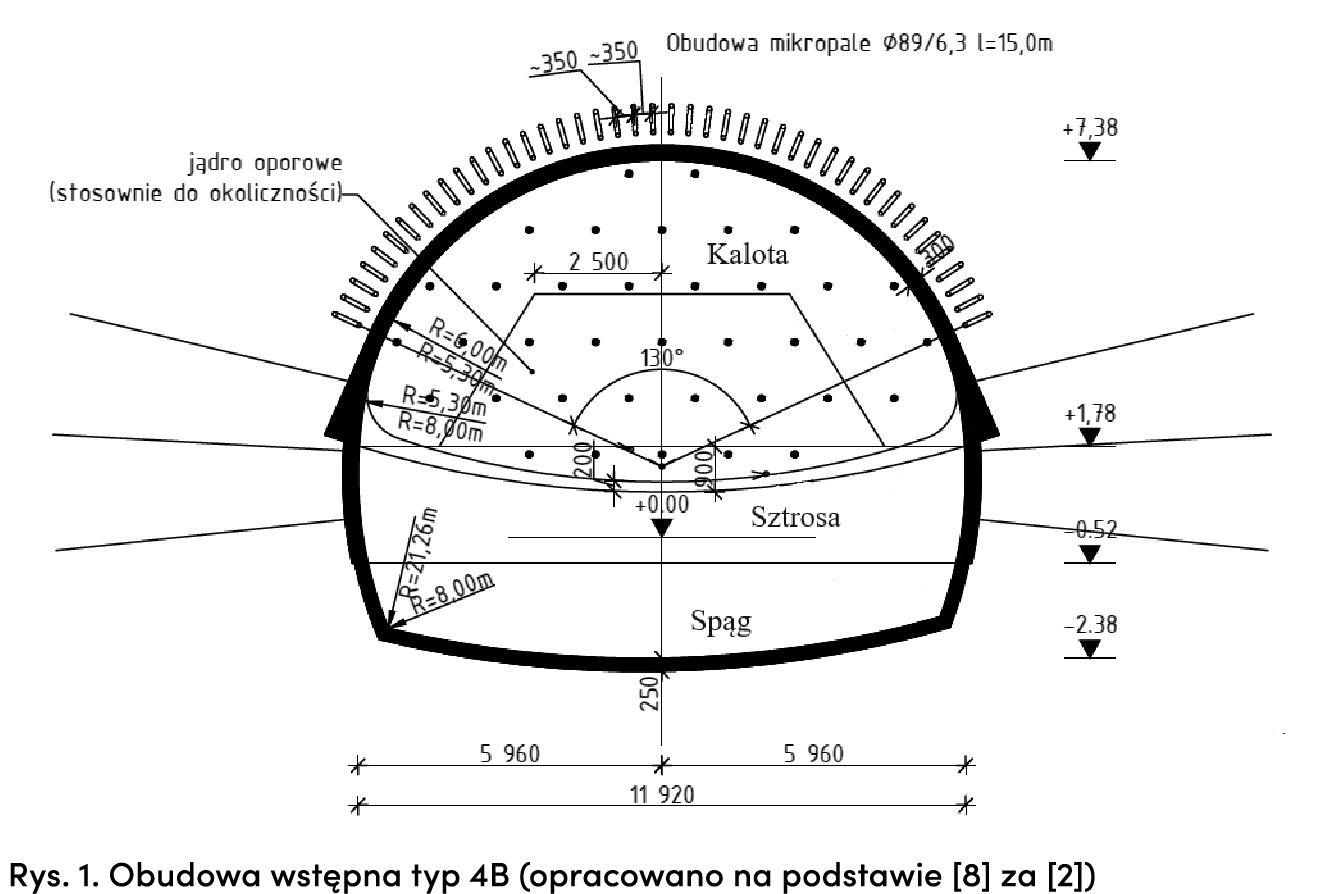

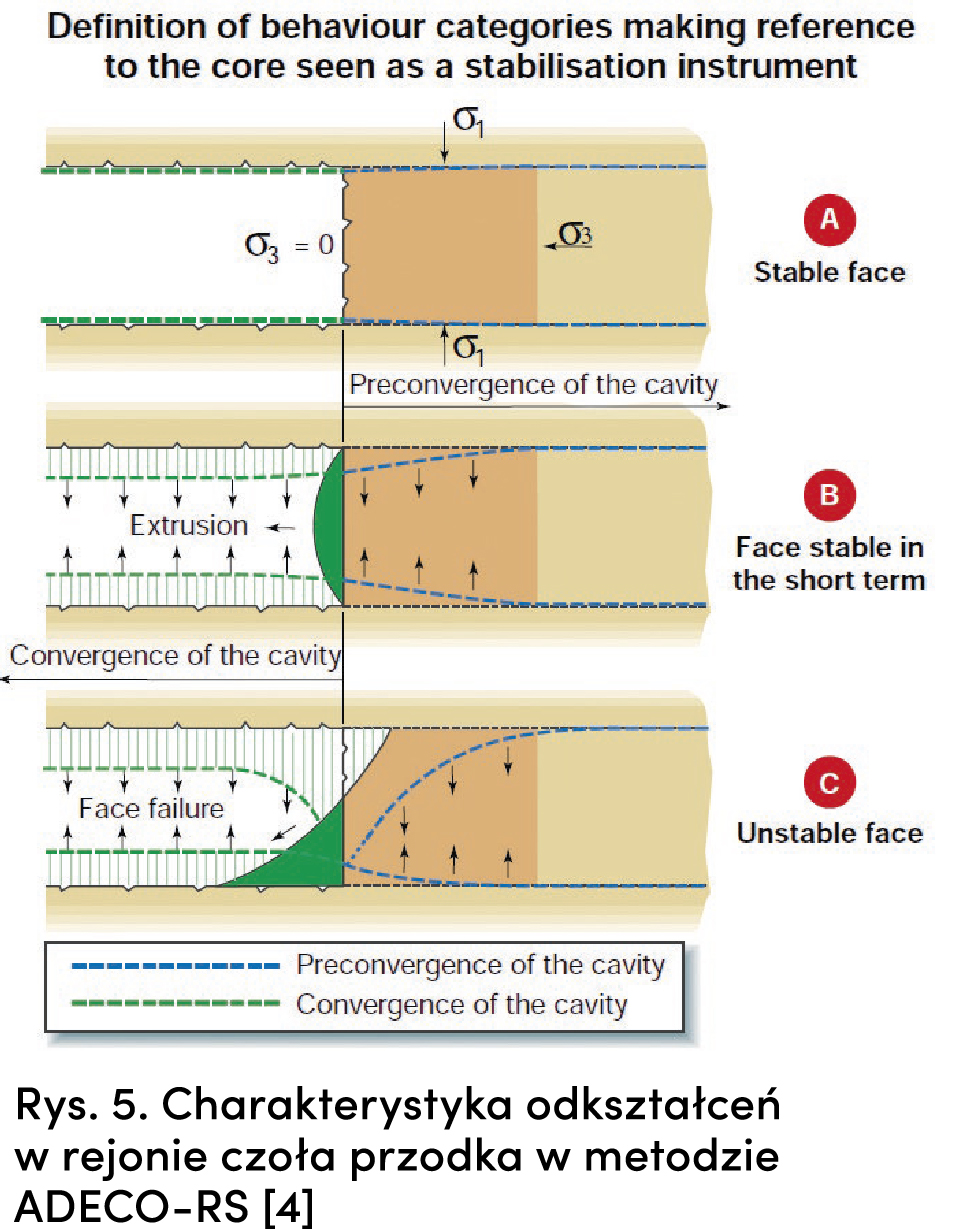

NATM najkorzystniej stosować w utworach słabych lub średniej jakości. Można stosować MW, ale w takiej ilości, aby wpływy dynamicznie nie prowadziły do naruszenia otaczającego masywu skalnego. W słabych skałach może być konieczne drążenie wyprzedzająco kaloty (rys. 1., 3–4.) oraz z pewnym opóźnieniem sztrosy i spągu (rys. 1., 3–4.). W najtrudniejszych warunkach może być konieczne wykonanie obudowy wyprzedzającej (rys. 1., 3.).

W Polsce przy zastosowaniu metody NATM wykonano tunel w Lalikach w ciągu drogi S1, tunel Bolków–Kamienna Góra (TS26) w ciągu drogi S3, tunele obejścia Węgierskiej Górki w ciągu drogi S1.

Metoda ADECO-RS (Analysis of COntroled DEformation in Rocks and Soils) została sformułowana przez Lunardiego [3, 4] na podstawie obserwacji drążonych tuneli w latach 70. i 80. Metoda ADECO-RS stanowi zwieńczenie tych badań.

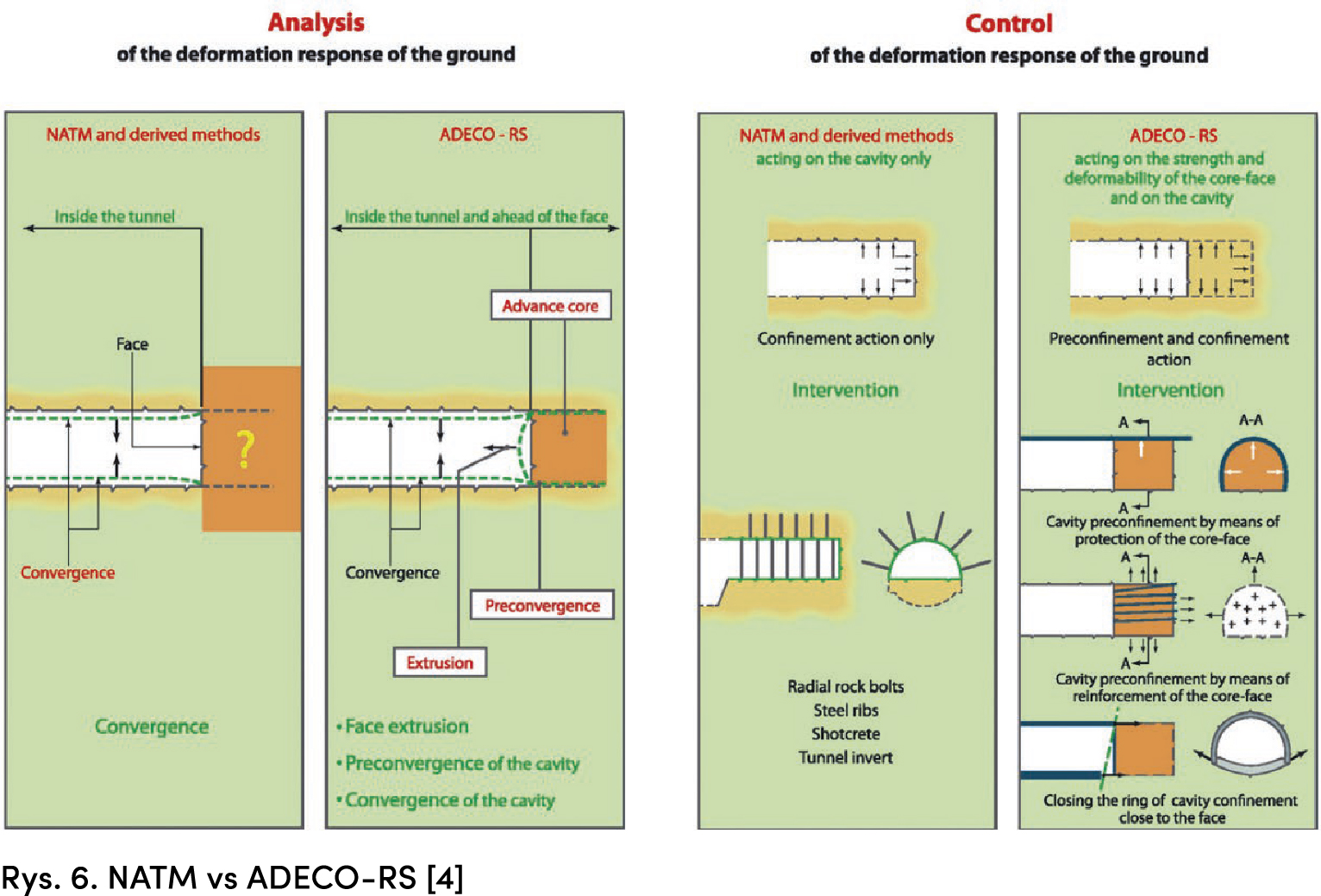

Metoda ADECO-RS uwzględnia założenie, że deformacje powstają daleko przed właściwym czołem przodka i determinują zachowanie się drążonego odcinka tunelu. Na takie zachowanie się ośrodka wskazywali Panet i Guenot [9]. Stwierdzili, że na przodku tunelu aż 30% końcowej konwergencji już się wytworzyło. Zatem odpowiednio sztywna obudowa może znacząco zredukować konwergencję na czole tunelu (rdzeniu), a także prekonwergencję, i te obserwacje wykorzystuje właśnie metoda ADECO-RS.

W metodzie ADECO-RS rozważa się rdzeń występujący przed czołem przodka (rys. 5., 6.), który charakteryzuje się takimi samymi wymiarami poprzecznymi jak drążony tunel. Wraz z postępem drążenia prowadzi się działania zapewniające stabilizację i wzmocnienie rdzenia, które mają za zadanie poprawić sytuację poza nim. Stosuje się do tego szereg działań mających na celu utrzymanie w obrębie czoła drążonego tunelu stanu naprężenia, który będzie zbliżony do pierwotnego, by nie dopuścić do przedwczesnego osłabienia rdzenia. Stabilizację rdzenia można uzyskać poprzez zastosowanie kotwi urabialnych, betonu natryskowego, w tym także zbrojonego itp. Obudowa wstępna powinna zostać założona jak najbliżej czoła przodka. Odległość instalowanej obudowy ostatecznej może być wykorzystana także do stabilizacji rdzenia (poprzez zmniejszenie odległości).

W metodzie ADECO-RS analizie i kontroli podlegają trzy podstawowe typy deformacji [4] (rys. 6.):

• zaciskanie wyrobiska (convergence) – przemieszczenia punktów nakonturze wyrobiska do środka wyrobiska;

• prekonwergencja – zaciskanie rdzenia wyprzedzającego (preconvergence) – przemieszczenia punktów nakonturze teoretycznego rdzenia, którego wymiary są zbliżone do wymiarów wyrobiska;

• ekstruzja, wyciskanie przodka(extrusion) – poziome przemieszczanie się rdzenia do środka wyrobiska.

W metodzie ADECO-RS etapy działań i analiz zostały szczegółowo zdefiniowane przez Lunardiego (2008). Uwzględniają one następujące etapy postępowania:

1) Faza zbierania danych.

2) Faza diagnozy – określenie kategorii zachowania (ABC) się rdzenia(rys. 5.).

3) Faza naprawcza – m.in. dobór działań stabilizujących czoło przodkaoraz wyrobiska w odniesieniu dozdefiniowanych kategorii zachowania(ABC), projekt oraz sprawdzenie zdefiniowanych typów sekcji obudowy.

4) Faza realizacji – implementacjazdefiniowanego zakresu działaństabilizacyjnych.

5) Faza monitoringu – monitoringi ocena poprawności prognoz przeprowadzonych w fazie diagnozyi fazie naprawczej, doskonalenie projektu. Ocena bezpieczeństwa tunelupodczas użytkowania.

Rozwój metody ADECO-RS jest także ściśle powiązany z rozwojem technologii zbrojenia skał i gruntów, w tym jet-groutingu (wykonywania prawie poziomego jet-groutingu) oraz kotwi z włókna szklanego. Elementy te stanowią technologię zbrojenia czoła przodka systematycznie stosowaną podczas drążenia pełnym przekrojem. Pozwoliło to wyeliminować nieprzewidziane problemy podczas drążenia tunelu. W efekcie wypracowano mało wrażliwą na zmienność warunków geotechnicznych uniwersalną metodę drążenia tuneli. Ponadto metoda ta na etapie projektowania umożliwia miarodajną prognozę kosztów i czasu drążenia.

Metodę ADECO-RS wykorzystano do drążenia tunelu Rabka–Lubień w ciągu drogi S7.

Zarówno metoda NATM, jak i ADECO-RS wymaga odpowiedniego monitoringu (rys. 6.). W metodzie ADECO-RS priorytetem jest stabilizacja rdzenia przed powstaniem deformacji, podczas gdy NATM koncentruje się na ich kontrolowaniu po wystąpieniu. W metodzie ADECO-RS monitoring pozwala ocenić poprawność doboru obudowy i weryfikację prognoz obliczeniowych, natomiast w NATM służy bardziej do projektowania i doboru obudowy.

Dotychczasowe i projektowane inwestycje tunelowe w Polsce

W ostatnich dwóch dekadach nastąpił dynamiczny rozwój polskiego tunelowania. Po etapie dominacji metod odkrywkowych i podstropowych (w latach 2000–2010) istotny postęp przyniosła budowa metra warszawskiego przy użyciu TBM oraz realizacja inwestycji drogowych, w ramach których powstały pierwsze tunele pozamiejskie odługości ponad 1 km. Aktualnie tunele na sieci GDDKiA [14]:

• W użytkowaniu dziewięć o łącznejdługości 10,64 km.

• W realizacji sześć tuneli o łącznejdługości 7,17 km.

• W przygotowaniu trzy o łącznej długości 7,1 km.

Realizowane i przygotowywane są także tunele kolejowe.

Problemy i wyzwania budownictwa tunelowego w Polsce

Wyszczególniono w opinii autorów kluczowe problemy i wyzwania budownictwa tunelowego:

- Właściwe rozpoznanie warunków geologiczno-inżynierskichi hydrogeologicznych

Rozpoznanie wymaga zastosowania odpowiedniego do danych warunków zakresu badań, metod badań, a także doboru metod badań laboratoryjnych i oceny jakości masywu skalnego. Konieczne jest także określenie warunków hydrogeologicznych. Szczegółowość rozpoznania powinna odpowiadać potrzebom poszczególnych etapów projektowania i realizacji inwestycji. Budowa tuneli w bardzo skomplikowanych warunkach gruntowo-wodnych sprawia, że jest to kluczowe wyzwanie. - Dobór metody i technologiidrążenia

Sukces inwestycji tunelowej toprzede wszystkim efekt właściwego podejścia do warunków geologiczno-inżynierskich, hydrogeologicznych,zabudowy powierzchni terenu, doborumetody i technologii drążenia.

3.Przepisy prawa i wytyczne

Drążenie i budowa tuneli w Polsceprowadzone są w rygorze dwóch ustaw: ustawa Prawa geologiczne i górnicze oraz ustawa Prawo budowlane. Wymaga to ścisłej współpracy środowisk górniczych i budowlanych.

Brak w przepisach prawa kategorii zagrożeń naturalnych dedykowanych do drążenia tuneli.

W Polsce wciąż brak jest ustandaryzowanych wytycznych dla projektowania tuneli.

4.Tunele kolei dużych prędkości

Budowa tuneli dla kolei dużychprędkości będzie zdecydowanie ciekawym wyzwaniem. Wpływają na to warunki geologiczno-inżynierskie, uwarunkowania na powierzchni terenu (zabudowa terenu), a także konieczność uwzględnienia oddziaływań dynamicznych.

Literatura

[1] Cała M., Tajduś A., Stopkowicz A., Kolano M., Blajer M., 2019. Współczesne metody drążenia tuneli – wybrane problemy w zakresie doboru obudowy, „Mosty”, nr 5, s. 24–27.

[2] Cała M., Stopkowicz A., 2024. Awarie w tunelach na drodze S1 (dawnej S69) Przybędza – Węgierska Górka – Milówka, [w:] Awarie budowlane 2024: zapobieganie, diagnostyka, naprawy, rekonstrukcje, red. nauk. M. Kaszyńska. Szczecin: Wydawnictwo Uczelniane Zachodniopomorskiego Uniwersytetu Technologicznego. Materiały XXXI International Conference on Structural Failures, Międzyzdroje, Poland,20–24 maja 2024. ISBN 978-83-7663-372-5, s. 423–430.

[3] Lunardi P., The design and construction of tunnels using the approach based on the analysis of controlled deformation in rocks and soils. T&T International ADECO-RS Approach, Milan 2000.

[4]Lunardi P., Design and Construction of Tunnels. Wyd.Springer, 2008.

[5] Maidl B., Thewes M., Maidl U., Handbook of Tunnel Engineering Volume I: Structures and Methods, Ernst & Sohn, 2013.

[6]Muller L., Der Felsbau, 1 Band: Tunnelbau. Stuttgart:Enke Verlag, 1963.

[7]Muller L., Der Felsbau, 3 Band: Tunnelbau. Stuttgart:Enke Verlag, 1987.

[8] Materiały Wykonawcy S1 (dawnej S69) Przybędza – Węgierska Górka – Milówka: Lider – MIRBUD S.A., Partner:Przedsiębiorstwo Budowy Dróg i Mostów KOBYLARNIAS.A., Prywatna Spółka Akcyjna Zrzeszenie BudowlaneINTERBUDMONTAŻ.

[9] Panet M., Guenot A., Analysis of convergence behind the face of a tunnel, [w:] Tunnelling ’82. The Institution of Mining and Metallurgy, London 1982.

[10]Rabcewicz L., The new Austrian tunnelling method.Part three. Water Power 5 (January), s. 19–24, 1965.

[11]Rabcewicz L., Die neue österreichishe tunnelbauweise– Entstehung, Ausfuhrungen und Erfahrungen, „Der Bauingenieur”, nr 40, 1965.

[12] Tajduś A., Cała M., Tajduś K., Geomechanika w budownictwie podziemnym. Projektowanie i budowa tuneli. Wydawnictwo AGH, Kraków 2012.

[13]Tonon F., Sequential excavation, NATM and ADECO:What they have in common and how they differ, „Tunnelling and Underground Space Technology”, 25, 2010, s. 245–265.

[14]https://www.gov.pl/web/gddkia/tunele-na-drogach–w-zarzadzie-gddkia–stan-realizacji