MONITORING W OBIEKTACH WIELKOPOWIERZCHNIOWYCH

Obecnie istnieje wiele systemów monitoringu wpływających na zapewnienie i kontrolę bezpiecznego użytkowania obiektów wielkopowierzchniowych. Rozważaniom poddano system oparty na technice laserowego pomiaru ugięcia.

Celem stosowania systemów monitoringu konstrukcji jest zwiększenie bezpieczeństwa użytkowania obiektu. Awarie najczęściej nie są spowodowane przez jeden, ale przez wiele czynników, które można wyeliminować już na etapie projektu czy wykonywania konstrukcji.

Z raportów GUNB

Z raportów o katastrofach budowlanych zebranych w latach 1997–2016 wynika, że zdecydowana większość katastrof budowlanych miała miejsce w takcie użytkowania obiektów. Do przyczyn awarii tych obiektów zalicza się zdarzenia losowe, czyli np.: powodzie, intensywne opady atmosferyczne czy silne wiatry, oraz zjawiska związane z działalnością człowieka, takie jak wybuchy gazu czy pożary. [1] Ponadto, pomimo znacznego postępu technologii i dostępu do coraz lepszych programów obliczeniowych, w ostatniej dekadzie można zauważyć wzrost ilości katastrof w porównaniu do lat poprzednich. Wśród czynników mających wpływ na stan statystyk można wyróżnić takie przyczyny, jak: pogarszający się stan techniczny obiektów budowlanych, częstsze występowanie anomalii pogodowych wykraczających poza ujęcia normowe, wyższy stopień skomplikowania kształtu konstrukcji oraz chęć budowania obiektów coraz wyższych. Ekonomiczne podejście do budownictwa nie pozwala na zakładanie ponadnormowych obciążeń, dlatego trzeba się liczyć z możliwością wystąpienia awarii. Jednak nadal dąży się do tego, aby do nich nie dochodziło.

Systemy monitoringu

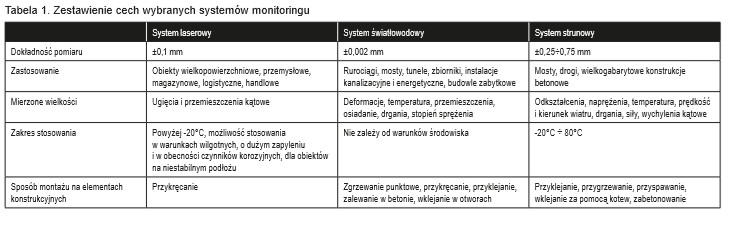

Obecnie na rynku istnieje wiele systemów służących do monitorowania konstrukcji, których koszty montażu można by uznać za stosunkowo niskie, szczególnie w porównaniu z przewidywanymi stratami finansowymi wynikającymi z zaistniałej awarii. Należy jednak pamiętać, że ostateczną decyzję o zamontowaniu takiego systemu powinna poprzedzać analiza ryzyka, która wykazywałaby słuszność zastosowania systemu. Duże budynki, takie jak hale wystawowe, centra handlowe czy duże zakłady produkcyjne, powszechnie uznaje się za obiekty, w których monitoring jest uzasadniony i należy go stosować. Odpowiednie wymogi w zakresie kontroli stanu technicznego obiektów można znaleźć w przepisach prawnych. Kluczowym zapisem prawnym jest ustawa z dnia 10 maja 2007 r. o zmianie ustawy Prawo budowlane oraz niektórych innych ustaw, m.in. w art. 62 ust. 1, gdzie nakłada się na właściciela lub zarządcę budynku konieczność poddawania obiektu okresowej kontroli [2]. Obowiązek stałego monitoringu istotnych parametrów, takich jak przemieszczenia i odkształcenia, narzuca rozporządzenie Ministra Infrastruktury z dnia 12 marca 2009 r. Dotyczy ono budynków użyteczności publicznej z pomieszczeniami przeznaczonymi do przebywania znacznej liczby osób [3]. Obecne na rynku systemy monitoringu długookresowego umożliwiają pomiar takich wielkości, jak: ugięcia, pochylenia, drgania, temperatura czy wilgotność. W zależności od rodzaju systemu wykorzystywane są różne techniki pomiarowe, np.: laserowe, światłowodowe, ultradźwiękowe bądź strunowe, które zapewniają różny stopień dokładności otrzymanych wyników. Decyzja o wyborze parametrów konstrukcji, jakie mają zostać mierzone przez system, zależy od charakteru budowli i jego ustroju. Stosowanie takich systemów umożliwia eliminację pomiarów ręcznych oraz „czynnika ludzkiego” przy ocenie konieczności na przykład odśnieżania dachu. Dzięki temu optymalizujemy ten proces, co wiąże się z obniżeniem kosztów utrzymania obiektu, a przede wszystkim zwiększamy bezpieczeństwo i zapewniamy mniejszą awaryjność konstrukcji. W tabeli 1. zestawiono cechy kilku typów systemów, z których wybrano jeden i opisano go dokładniej w dalszej części artykułu. W rozważaniach wzięto pod uwagę laserowy system monitoringu ugięć.

Laserowy system monitoringu

System WiSeNe® składa się z sieci bez przewodowych czujników montowanych na elementach konstrukcji stalowej urządzenia retransmisyjnego (rys. 1c), transceivera (rys. 1e), centrali zbierającej i analizującej dane pobrane z czujników (rys. 1d) oraz aplikacji do odczytu danych przez użytkownika. Stosowane są dwa typy czujników: mierniki laserowe (rys. 1a i 1b) oraz inklinometry. Czujnik laserowy służy do pomiaru ugięć za pomocą promienia lasera wysyłanego w kierunku punktu stałego i zmierzenia czasu powrotu do nadajnika. Dzięki znanej prędkości rozchodzenia się fali obliczana jest odległość punktu pomiarowego od czujnika. Pomiar dokonywany jest w pionie, najczęściej do powierzchni posadzki. Ustawienie punktu odniesie

nia na posadzce wymaga uwzględnienia sytuacji, gdy punkt zostanie zasłonięty, np. przez przechodzącą osobę, lub zostanie on zastawiony. System wychwytuje tak duże i gwałtowne zmiany w odczycie, a następnie kwalifikuje je jako przeszkodę. Jeżeli przez kilka kolejnych pomiarów nie zostanie ona usunięta, system wysyła do użytkownika informację o konieczności usunięcia przeszkody. Elektronika czujnika jest zamknięta w szczelnej obudowie, którą podwiesza się do konstrukcji za pomocą specjalnego śrubowego uchwytu. Połączenie jest stabilizowane przez małe siłowniki, aby zapobiec swobodnemu bujaniu się czujnika. W systemie wykorzystywane są przeważnie czujniki laserowe, ponieważ pomiar ugięć jest stosunkowo prosty w interpretacji i daje najszerszy pogląd na zachowanie się konstrukcji. W miejscach trudno dostępnych, gdzie nie ma możliwości pomiaru do punktu stałego, stosuje się inklinometry do pomiaru kąta wychylenia obiektu od pionu. Pomiar wykonywany jest w równych odstępach czasu, których częstotliwość można ustalić indywidualnie w zależności od potrzeb użytkownika. W życiu konstrukcji występują sytuacje, dla których na krótki okres należałoby zwiększyć częstotliwość pomiaru. Przykładowo w okresie zimowym, gdy w wyniku dużych opadów śniegu w elementach zostały pomierzone większe wartości ugięć, można zwiększyć częstotliwość pomiaru z 2 godzin do 10 sekund. Dane z czujników są następnie przesyłane bezprzewodowo do transceivera połączonego z centralą umieszczoną w obiekcie. Jeżeli czujnik znajduje się w znacznej odległości od centrali, montowane są urządzenia retransmisyjne przechwytujące sygnał z czujników. Centrala systemu jest połączona z siecią i poprzez nią wysyła informacje do aplikacji na telefonie lub komputerze. Po zalogowaniu się do aplikacji internetowej użytkownik ma podgląd na wizualizację obiektu z naniesionymi punktami pomiarowymi, dzięki czemu nie ma konieczności zaglądania do dokumentacji, aby zlokalizować miejsce pomiaru. Po wybraniu konkretnego czujnika dostaje się informację o przemieszczeniu lub kącie obrotu wraz z 4-stopniową skalą porównawczą wyznaczoną na etapie analizy konstrukcji dla każdego punktu indywidualnie. Aplikacja umożliwia także wysyłanie powiadomień o zagrożeniu w przypadku, gdy zarejestrowane zostaną ugięcia przekraczające określony próg. Chcąc mieć pewność, że system działa poprawnie i zawsze można liczyć na jego niezawodność, należy pamiętać o regularnych przeglądach serwisowych – co najmniej raz w roku.

Case study

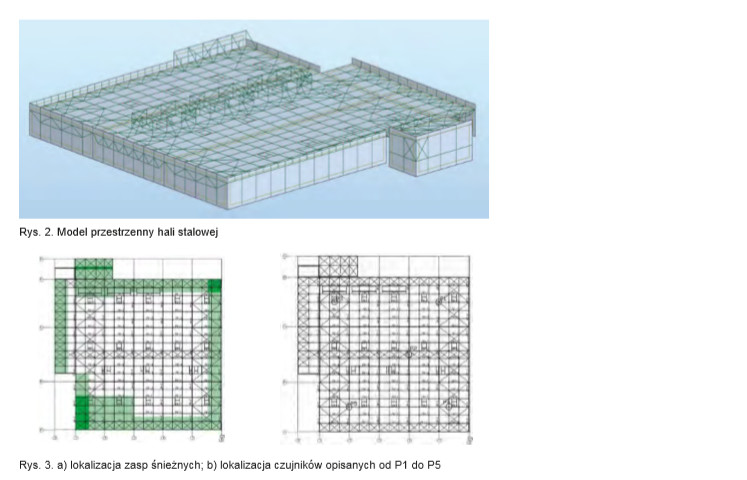

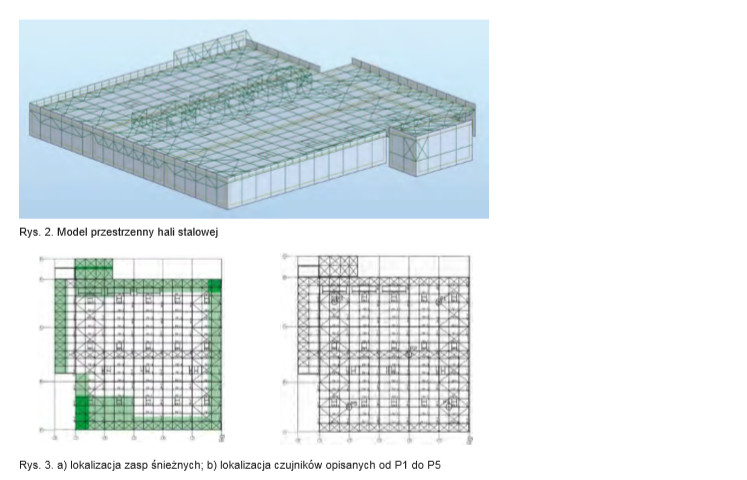

Jako przykład wykorzystania omawianego systemu monitoringu poddano rozważaniom konstrukcję hali o zadaszeniu stalowym i rozpiętości w osiach 73,0 x 74,6 m. Do konstrukcji przylega przybudówka, która jest oddylatowana od hali głównej o 0,15 m. W skład zadaszenia stalowego wchodzą dźwigary kratowe opierające się na słupach żelbetowych, płatwie kratowe opierające się na dźwigarach, stężenia połaciowe, stężenia dachowe pionowe (wzdłuż obiektu, prostopadle do połaci), podkonstrukcje pod reklamy i żaluzje oraz dodatkowe elementy świetlików dachowych. W modelu (rys. 2.) uwzględnione zostały obciążenia stałe i zmienne. Na obciążenie stałe składał się ciężar konstrukcji, który został uwzględniony automatycznie w programie Autodesk Robot Structural Analysis 2003, oraz obciążenie stałe od poszycia dachowego i urządzeń technologicznych. W obciążeniach zmiennych zawierają się: obciążenia użytkowe, które dopuszczają jedynie przypadek wejścia na dach ekip remontowych; obciążenia poziome od wiatru dla dachu płaskiego oraz obciążenia od śniegu dachu wielopołaciowego dla hali, a w przypadku przybudówki – dachu dwupołaciowego. Ze względu na występowanie attyk w modelu uwzględniono również zaspy śnieżne, których lokalizację zaznaczono na rys. 3a. Aby otrzymać wiarygodne wyniki przemieszczeń węzłów, należy zachować wysoki poziom szczegółowości modelu. Wzięto pod uwagę takie aspekty, jak: odpowiednie zaklasyfikowanie węzłów, prawidłowe określenie pracy stężeń oraz właściwy sposób podparcia konstrukcji. Słupy żelbetowe zostały zamodelowane jako podpory przegubowo nieprzesuwne. W celu zlokalizowania miejsc montażu czujników (rys. 3b) na elementach konstrukcyjnych wyznaczono punkty pomiarowe na podstawie otrzymanych wyników przemieszczeń pionowych. W tych miejscach stwierdzono również największe wytężenie elementów konstrukcji. Na potrzeby systemu na początku określa się wartości przemieszczeń od obciążeń stałych, a następnie od najbardziej niekorzystnej kombinacji z uwzględnieniem obciążeń zmiennych. Tak otrzymane wartości wyznaczają amplitudę bezwzględnych przemieszczeń, w której urządzenie będzie sygnalizowało stopień wytężenia. W podanym zakresie wyróżnia się cztery progi pomiarowe: 30%, 50%, 70% i 100% amplitudy, gdzie 100% odpowiada wytężeniu elementu na poziomie 80–90%. Dodatkowo wyznacza się dopuszczalną odchyłkę położenia czujnika, w której zakresie otrzymane wyniki będą miarodajne. Ma to na celu możliwość ewentualnego ominięcia przeszkód znajdujących się pomiędzy czujnikiem a stałym punktem odniesienia. Warto w tym miejscu wspomnieć, że głównym obciążeniem zmiennym, od którego zależały wybrane miejsca usytuowania czujników, jest obciążenie śniegiem.

Podsumowanie

Na podstawie przeprowadzonej analizy przykładowych rodzajów systemów monitoringu można zauważyć, że na rynku obecny jest szeroki wybór rozwiązań, które różnią się sposobem pomiaru szukanych wielkości, rodzajem mierzonych wielkości i dokładnością. W zależności od potrzeb właścicieli obiektów oraz ich użytkowników istnieje możliwość wyboru najbardziej odpowiedniego z dostępnych systemów monitoringu. Przeprowadzając analizę konstrukcji obiektu, na którym ma zostać zainstalowany konkretny system, można określić najkorzystniejsze położenie czujników. Lokalizując urządzenia pomiarowe, należy wziąć pod uwagę rodzaj i sposób wykorzystania obiektu, tak aby uwzględnione były nie tylko maksymalne wytężenia i ugięcia prętów, lecz także komfort użytkowania budynku. Z powyższych rozważań jasno wynika, że systemy monitoringu znacząco ułatwiają dbanie o bezpieczeństwo konstrukcji oraz ludzi z niej korzystających, ostrzegają przed awarią, a odpowiednio wczesna reakcja może nawet zapobiec zniszczeniu bądź uszkodzeniu konstrukcji.

Anna Kaczmarczyk, Lidia Komorowska Ewa Kozicka Wydział Inżynierii Lądowej, Politechnika Warszawska

dr inż. Maciej Cwyl Instytut Inżynierii Budowlanej Politechnika Warszawska

DOI: 10.5604/01.3001.0013.2032

Bibliografia

[1] www.gunb.gov.pl (dostęp: marzec 2018 r.).

[2] Dz.U. 2007 nr 99 poz. 665 – Ustawa z dnia 10 maja

2007 r. o zmianie ustawy Prawo budowlane oraz niektórych

innych ustaw.

[3] Dz.U. 2009 nr 56 poz. 461 – Rozporządzenie ministra Infrastruktury

z dnia 12 marca 2009 r.

Abstrakt: Rozważaniom poddano konkretny

system monitoringu oparty na technice laserowego

pomiaru ugięcia. Aby przybliżyć

sposób jego wykorzystania, przeprowadzono

analizę przykładowej konstrukcji. Na podstawie

otrzymanej dokumentacji stworzono

model przestrzenny opracowywanego obiektu,

który umożliwił wyznaczenie miejsc montażu

urządzeń systemu monitoringu. Dzięki temu

w łatwy sposób można uzyskać informację

o stopniu wytężenia wybranych elementów

konstrukcji oraz, w przypadku ewentualnego

zagrożenia, szybko zareagować w celu zapobiegnięcia

mu.

Słowa kluczowe: monitoring, konstrukcje

stalowe, pomiar przemieszczeń