GEOTECHNICZNA UKŁADANKA W CENTRUM WARSZAWY

Z geotechnicznego punktu widzenia to, co najciekawsze w realizacjach, jest niewidoczne dla oczu i znajduje się głęboko pod powierzchnią terenu. Spójrzmy w górę, ale również zajrzyjmy i tam…

Choć rok 2023 trwa w najlepsze i zaskakuje nas wielkością oraz dynamiką zmian, w Warszawie nieprzerwanie trwa rozwój i wzrost skyline. Ogłaszane są nowe projekty i już teraz firmy ustawiają się w przysłowiowej kolejce do konkursu na ich realizację.

„The Bridge” – w górę i w dół

Od maja 2021 r. trwa również nieprzerwanie budowa wieżowca The Bridge zlokalizowanego przy zbiegu ulicy Grzybowskiej i Towarowej, oczywiście w Warszawie. A to znaczy, że inwestor wykorzystuje już pod budowę przedostatnią działkę w rejonie placu Europejskiego i w tej okolicy zaczyna się robić naprawdę „gęsto” i „wysoko”. Zgodnie z informacjami ze strony inwestora (https:// warsawbridge.com/) – nowy „most” (ang. Bridge) ma w planach do zaoferowania swoim klientom ponad 47 000 m2 powierzchni zlokalizowanej na 40 piętrach z wieżą o wysokości 174 m. Dodatkowo, bazując na ostatnich, globalnych doświadczeniach z lat 2020 i 2021 r., zaoferuje na swoich powierzchniach innowacyjne rozwiązania antypandemiczne umożliwiające korzystanie z budynku w tzw. awaryjnym trybie pandemicznym.

Z geotechnicznego punktu widzenia to, co najciekawsze, jest niewidoczne dla oczu i znajduje się głęboko pod powierzchnią terenu.

Gęsta zabudowa i wysoki poziom wód gruntowych

Rozwiązania The Bridge to 4 kondygnacje podziemne w bardzo gęstej zabudowie miejskiej skutkujące prawie 18 metrami wykopu. Dodatkowo arcyciekawa, nieforemna konstrukcja budynku wsparta jest na baretach fundamentowych. Aby ograniczyć do technicznego minimum dopływ wody gruntowej do wykopu, całość rozwiązania uzupełnia pozioma przesłona przeciwfiltracyjna w technologii jet grouting (Soilcrete®). Sąsiednie budynki natomiast zostały odpowiednio wzmocnione i zabezpieczone przy uwzględnieniu wpływu głębokiego wykopu na otoczenie. I tak idąc od szczegółu do ogółu, uzyskujemy kompleksowe rozwiązanie geotechniczne dla zagadnienia głębokiego wykopu w terenie miejskim z wysokim poziomem wód gruntowych. Na wczesnym etapie prac koncepcyjnych i projektowych, gdy wytycza się kierunki, w których chcemy podążać, warto skorzystać z usług doświadczonych ekspertów. Z naszej perspektywy to właśnie wczesna, świadoma technicznie i partnerska współpraca wszystkich zainteresowanych stron (inwestor, konstruktor oraz geotechnik) zaowocowała wykonaniem kolejnego w tym rejonie zespolonego fundamentu (tzw. pile raft foundation). Cały kompleks współpracuje jako jedno globalne rozwiązanie, łącznie z ośrodkiem gruntowym.

Ściany szczelinowe zabezpieczone stropami rozporowymi stanowią sztywną obudowę wykopu, barety przenoszą obciążenia z najbardziej wytężonych elementów konstrukcji, a całość dopełnia pozioma przesłona przeciwfiltracyjna. Na tak stosunkowo małych powierzchniach wykopu (ok. 3 500 m2 powierzchni wewnątrz obrysu ścian szczelinowych), gdzie dodatkowo wykonywanych jest kilkadziesiąt masywnych pojedynczych baret oraz oddzielnych fragmentów ścian szczelinowych, należy odpowiednio zaprojektować i następnie wykonać taką przesłonę. To już nie jest konkurs i wyścig na osiągnięcie jak największych średnic kolumn, tak aby uzyskać jak najmniejszą ilość technologicznych styków. Tym razem jest to wieloetapowa układanka różnorodnego systemu mniejszych i większych kolumn tworzących razem szczelną poziomą warstwę okalającą rzędy nierównomiernie rozmieszczonych baret fundamentowych (rys. 2.).

Technologia, organizacja, logistyka

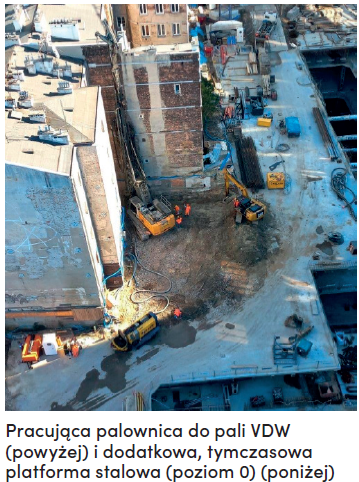

Powiedzieć, że technologia i organizacja robót budowlanych w takiej lokalizacji jest szczególnie trudna i istotnie wpływa na przyjęte rozwiązania, to zbyt mało. Brak miejsca na zaplecze budowy, jedna wąska i ciągle zakorkowana droga dojazdowa, bardzo mała powierzchnia działki z wieloma „wąskimi gardłami”, liczne budynki sąsiednie o różniej konstrukcji i stanie technicznym czy też konieczność przebudowy całej infrastruktury wokół nowo projektowanego obiektu to tylko kilka oczywistych aspektów. Prace geotechniczne prowadzone były na dwóch etapach ze względu na konieczność usunięcia istniejących połączeń komunikacyjnych z sąsiednimi budynkami – co również świadczy o świadomości technicznej inwestora. I właśnie dlatego dodatkowo część baret fundamentowych oraz słupów stalowych osadzonych w nich oprócz swojej pierwotnej funkcji (podtrzymywanie stropów rozporowych) została specjalnie wzmocniona w celu wykonania w określonym miejscu (poziom stropu kondygnacji 0) technologicznej platformy roboczej umożliwiającej bieżącą obsługę i znacząco poprawiającej logistykę budowy. Z owej platformy korzystali wszyscy uczestnicy procesu budowlanego: geotechnik, wykonawca robót ziemnych oraz aktualnie wykonawca prac żelbetowych. Stanowiła ona swoistą aortę zaopatrującą w natlenioną krew cały nasz budowlany organizm i wydatnie polepszyła organizację robót. Umożliwiała poruszanie się po niej betonowozów, ciężarówek z urobkiem, a nawet naszej palownicy do pali VDW (niem. Vor Der Wand), która korzystając ze specjalnego „okna logistycznego”, przejechała przez strop i wykonała osobną obudowę wykopu w bezpośredniej okolicy ściany szczelinowej. W obecnej sytuacji na budowie to była jedyna możliwa droga dotarcia do miejsca wykonywania pali. Po spełnieniu swej funkcji została rozebrana i usunięta z placu budowy.

Sztuka planowania i projektowania, sztuka optymalizacji

Wybór metody posadowienia (pile raft foundation) i wznoszenia tak odpowiedzialnej konstrukcji na bardzo wczesnym etapie cyklu życia projektu pozwala na odpowiednie zaplanowanie, zaprojektowanie i przygotowanie prac. Po zaplanowaniu działań, na płaszczyźnie projektowej, kilkukrotne iteracje geotechnika i konstruktora pozwalają zachować uzasadniony ekonomicznie i technicznie balans pomiędzy kosztami robót geotechnicznych i żelbetowych podziemia. Natomiast biorąc pod uwagę aspekty wykonawcze, dodatkowe elementy i wspólne działania, takie jak np. wspomniana technologiczna platforma robocza, uwzględnienie wykonawstwa na etapach umożliwia uzyskanie zakładanych wydajności oraz maksymalnie skraca czas wykonywanych prac specjalistycznych. Przy tego typu realizacjach zaplanowane należy mieć każde najmniejsze i najdrobniejsze szczegóły wykonawcze. Pominięcie nawet drobnego aspektu, nieuwzględnienie styków prac pomiędzy poszczególnymi podwykonawcami, może doprowadzić do efektu kuli śnieżnej i znacząco wpłynąć na planowany harmonogram prac inwestycji. Te i wiele innych wymienionych aspektów może wydawać się błahe i lakoniczne dla wielu doświadczonych wykonawców tego typu prac. Realizacje takich głębokich obudów wykopu (czterech, pięciu czy nawet sześciu kondygnacji podziemnych) pokazują, że czasem na planowanie i przygotowywanie się do prac poświęca się więcej czasu niż na samą ich realizację. I nie jest to czas zmarnowany. To tak jak z wierceniem kołków rozporowych, np. pod półkę na książki, w naszych domach. W możliwie największym uproszczeniu najpierw trzeba wszystko dokładnie wymierzyć, kupić specjalne kołki oraz oczywiście porozumieć się z naszym zamawiającym. Następnie przygotować powierzchnię, przynieść odkurzacz, aby od razu po sobie sprzątać i nie zakłócać nastroju zamawiającego, i już można przystąpić do montażu. Samo wiercenie to najkrótszy i czasem najprzyjemniejszy fragment tego zadania.

Sukces oparty na doświadczeniu i współpracy

Nas jako geotechników cieszy kolejna tego typu realizacja kompleksowego rozwiązania wspólnie z gronem doświadczonych ekspertów z innych branż. Mamy nadzieję, że nasza stolica nieprzerwanie będzie do siebie przyciągać wielki biznes, a owa tendencja ciągłej rozbudowy warszawskiego Manhattanu nie zwolni ani na chwilę. Może nawet w perspektywie najbliższych lat coraz bardziej przypominać będzie nowojorskie ulice? Choć już jest pięknie i widowiskowo. Prawda?