DRĄŻENIE TUNELI TECHNOLOGIĄ TBM

Obecnie najpopularniejszą technologią umożliwiającą drążenie tuneli komunikacyjnych w sposób bezpieczny dla znajdujących się w pobliżu konstrukcji budowlanych jest zastosowanie tarczy TBM (ang. Tunnel Boring Machine). W artykule przedstawiono, na czym polega jej praca oraz jak ważna jest współpraca różnych zespołów roboczych zapewniająca prawidłowy przebieg drążenia tunelu.

Dynamiczna urbanizacja miast, szczególnie w ciągu ostatnich dwóch wieków, spowodowała konieczność przeniesienia ruchu ulicznego na inny poziom – pod powierzchnię terenu. Obecnie coraz więcej miast na świecie decyduje się na tego typu rozwiązanie. Społeczeństwo chętnie korzysta z takiej komunikacji, ponieważ gwarantuje ona szybkie, komfortowe i bezpieczne przemieszczanie się w obrębie miasta. W niektórych najbardziej zatłoczonych miastach jest to jedyne rozwiązanie problemów komunikacyjnych, dlatego też obserwuje się bardzo duży rozwój technik tunelowania. Nowoczesne technologie zapewniają z jednej strony bezpieczną realizację prac budowlanych, z drugiej zaś gwarantują duży postęp robót.

Działanie i budowa TBM

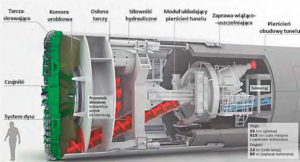

Podstawowe parametry każdej tarczy TBM wynikają między innymi ze sposobu jej wykorzystania (w przypadku metra – szerokości torowiska oraz wymiarów wagonów). Tarcza użyta do drążenia tunelu dla metra warszawskiego posiada średnicę 6,30 m, natomiast jej długość to 97 m [1].

W pierwszej fazie pracy maszyny tunel drążony jest za pomocą przedniej tarczy skrawającej z prędkością 2 obrotów na minutę, a w stronę gruntu przesuwanej przez siłowniki hydrauliczne. Czoło tarczy wyposażone jest w ostrza, noże oraz dyski tnące wykonane ze stali o wysokiej wytrzymałości. W tym samym miejscu znajdują się również dysze, które wstrzykują wodę, plastyfikatory bądź beton, służące zagęszczaniu lub zwiększeniu stopnia plastyczności (w zależności od jego rodzaju). Dzięki urobkowi gromadzonemu w komorze urobkowej, który równoważy parcie gruntu oraz wód gruntowych, tarcza zostaje odizolowana od ciśnienia tworzącego się pod wpływem nacisku podłoża gruntowego. Stamtąd, za pomocą przenośnika ślimakowego, grunt jest transportowany na taśmociągi.

Druga, a zarazem ostatnia faza pracy tarczy TBM polega na układaniu obudowy tu tunelu. Po wydrążeniu odpowiedniej długości tunelu tarcza zatrzymuje się i uruchamiany jest hydrauliczny moduł układający pierścień tunelu składający się z 5 elementów oraz tzw. klinu. Montowany jest on jako ostatni w celu nadania konstrukcji szczelności i usztywnienia tunelu. Każdy z pierścieni szczelnie przylega do siebie, a przerwa pomiędzy zewnętrzną ścianą tunelu a gruntem wypełniana jest zaprawą wiążąco-uszczelniającą, która zapobiega ryzyku wystąpienia osiadań podłoża gruntowego i zapewnia poprawną współpracę pomiędzy obudową tunelu a otaczającym ją gruntem. Po tym etapie maszyna powraca do etapu pierwszego i zaczyna drążyć następny odcinek tunelu.

Maszyna po uruchomieniu nie zatrzymuje się – pracuje 24 godziny na dobę. Całkowite zmechanizowanie maszyny potwierdza również jej ogromne zaplecze – w przypadku II linii metra warszawskiego jego długość to 85 metrów [2]. Mieści w sobie takie urządzenia, jak: agregaty prądotwórcze, pompy, systemy wentylacyjne, pomieszczenia magazynowe, a także urządzenia odpowiadające za dostarczanie elementów tunelu oraz za transport urobku.

Należy pamiętać, że za całą zmechanizowaną pracą tarczy TBM stoi zespół wysoko wykwalifikowanych pracowników znajdujących się na tzw. mostku dowodzenia, gdzie zbierane i analizowane są wszelkie dane. Dzięki temu na bieżąco wiemy, co w tym momencie znajduje się przed czołem tarczy, oraz odpowiednio szybko możemy zareagować na ewentualne zmiany np. rodzaju podłoża.

Tarcza TBM wydaje się być rurą o stałej średnicy. Schemat przedstawiono na rys. 1. Jednakże tarcza jest częścią stożka, średnica z przodu jest większa niż na ogonie. Różnica jest niewielka, zwykle około 0,4%, co oznacza, że średnica tarczy jest o 4 cm mniejsza na ogonie w porównaniu do średnicy przy głowicy tnącej. Ta niewielka różnica pozwala maszynie na manewrowanie w gruncie [1].

Tarcza użyta do drążenia tunelu dla metra warszawskiego ma średnicę 6,30 m, natomiast jej długość to 97 m

Tarcza użyta do drążenia tunelu dla metra warszawskiego ma średnicę 6,30 m, natomiast jej długość to 97 m

Warunki geologiczno-inżynierskie

Budowa geologiczna rejonu Warszawy należy do złożonych i trudnych pod względem rozpoznania z uwagi na silne zaburzenia osadów – zarówno czwartorzędowych, jak i trzeciorzędowych. Głębokość położenia zwierciadła wody na analizowanym odcinku kształtuje się w zakresie 2–5 m p.p.t., co odpowiada rzędnym w zakresie 1,5–3,7 m n. „0” Wisły. Zaletą tarczy TBM jest możliwość jej pracy w każdym ośrodku gruntowym. W przypadku napotkania w gruncie kamieni lub głazików o wymiarach większych niż możliwość ich odprowadzenia na powierzchnię instalowana jest kruszarka odpowiednio rozdrabniająca materiał. Jeżeli natomiast na drodze drążenia wystąpią większe głazy narzutowe, należy na głowicy tarczy zainstalować odpowiednie noże w celu urabiania skał.

Ten oraz wiele innych aspektów potwierdza fakt, iż przy dzisiejszych rozwiązaniach technologicznych warunki geologiczno-inżynierskie nie stanowią znaczącego wyzwania podczas realizacji projektu [3].

System monitoringu

Przy realizacji tuneli II linii metra warszawskiego zastosowano specjalny system monitoringu zapewniający ochronę obiektów na powierzchni. Jest on wzorowany na systemie zastosowanym przy budowie linii C rzymskiego metra. Innowacyjny system monitoringu geotechnicznego i strukturalnego charakteryzuje się kilkudziesięcioma tysiącami otworów sondażowych zorganizowanych w sekcje monitoringu rozmieszczone wzdłuż całego przebiegu metra. Struktura systemu jest w pełni nowatorska i wymagała opracowania funkcyjnego oprogramowania zajmującego się pozyskiwaniem wymiarów, automatycznym przetwarzaniem danych, weryfikacją pomiarów, automatycznym informowaniem o osiągnięciu zaprogramowanych progów wymagających uwagi bądź progów alarmowych, automatyczną archiwizacją dokumentów, rozpowszechnianiem danych przez WEB, interaktywną siecią internetową pozwalającą na współtworzenie jej zawartości przez członków zespołu z dowolnego miejsca w dowolnym czasie, na specjalnej platformie WEB o nazwie SDD [4].

Pomiary geodezyjne

Przed wprowadzeniem tarczy TBM pod powierzchnię terenu na budynkach wokół projektowanych stacji montowane są repery. Na potrzeby monitoringu i budowy stacji instalowane są pryzmaty, klinometry i tarczki, które z kolei są mierzone tachimetrami. Z powodu osiadania stacji metra oraz budynków w obrębie wykonywanej inwestycji systematycznie aktualizowana jest osnowa, czyli zestaw wybranych punktów w terenie stanowiących podstawę konstrukcji mapy.

Tarcza naprowadzana jest przez system VMT Tunis, do którego wprowadzane są parametry trasy. Tachimetr w czasie rzeczywistym wysyła do tarczy wiązkę laserową, a aktywny system ELS Target odbiera ją i określa kąt poziomy oraz pionowy padania promieni. Dodatkowo zintegrowane z systemem inklinometry mierzą nachylenie poprzeczne oraz spadek. Dzięki temu operator TBM-u otrzymuje precyzyjne informacje o położeniu tarczy – zarówno w formie graficznej, jak i liczbowej. Po wydrążeniu około 100 metrów tunelu przez TBM tachimetr przenoszony jest na następny wspornik, a na jego miejsce montuje się pryzmat, który posłuży do wyznaczenia nowych współrzędnych instrumentu. W ten sposób instrument kierowany jest aż do następnej stacji, gdzie wzmacnia się osnowę.

Sterowana automatycznie tarcza prowadzona jest z dużą dokładnością. Nad zaprojektowaną trasą drążenia tunelu czuwają urządzenia geodezyjne, które dbają, by maszyna nie zboczyła z toru więcej niż 10 cm. Dotychczasowe pomiary gotowych tuneli metra udowodniły, że w żadnym z wielu analizowanych punktów odchyłka ta nie została przekroczona. To w znacznym stopniu zasługa doświadczonych operatorów tarczy TBM oraz dobrej osnowy [5].

Za pomocą technologii TBM utworzono już 369 projektów tuneli metra o długości ponad 880 km, 440 km tuneli kolejowych i 171 km drogowych. Łącznie tą technologią wydrążono ponad 1900 km tuneli na całym świecie.

Za pomocą technologii TBM utworzono już 369 projektów tuneli metra o długości ponad 880 km, 440 km tuneli kolejowych i 171 km drogowych. Łącznie tą technologią wydrążono ponad 1900 km tuneli na całym świecie.

Ochrona budynków

Metro było drążone również w dzielnicy Praga, która jest jedną z najstarszych części Warszawy. Duża część kamienic pozostaje pod nadzorem konserwatora zabytków. Większość z nich to ponad stuletnie obiekty. Najstarsza pochodzi z 1860 roku. Ich posadowienie i konstrukcja odbiega od dzisiejszych norm konstrukcyjnych. Część kamienic (np. wzdłuż ul. Strzeleckiej) posadowiona jest powyżej strefy przemarzania gruntu. Dodatkowo nie są to konstrukcje żelbetowe, ale ceglane, a niekiedy zdarzają się również kamienie polne. Występują ubytki cegieł i tynku, zarysowania oraz rozwarcia ścian czy odsłonięte i skorodowane belki. W takich budynkach umieszcza się urządzenia pomiarowe, takie jak: repery, klinometry (pochyłomierze) i pryzmaty. Kamienice oraz budynki, których stan został uznany za niezadowalający i które znajdują się w strefie oddziaływań tunelu, zostały odpowiednio zabezpieczone przed nadmiernymi osiadaniami i wychyleniami między innymi poprzez iniekcje gruntowe. Prace te są wykonywane jeszcze przed wydrążeniem tunelu. W celu wzmocnienia podłoża gruntowego poniżej poziomu posadowienia zabezpieczanego obiektu umieszcza się stację roboczą, z której następnie wykonuje się iniekcję niskociśnieniową w miejscu,

gdzie ma przebiegać tunel, a także w jego otoczeniu. Iniekcja niskociśnieniowa jest jedną z najczęściej stosowanych metod poprawiających parametry podłoża gruntowego. Polega ona na wtłaczaniu precyzyjnie dobranej zawiesiny poprzez odwiert o małej średnicy do stref docelowych, mogących znajdować się na głębokości przekraczającej kilkadziesiąt metrów. Zawiesina ta to mieszanka betonu portlandzkiego z bentonitem, wodą oraz dodatkami ulepszającymi. Jest to mieszanka standardowa, zmieniane są jedynie jej proporcje. Proces odbywa się w kontrolowanych warunkach, gdzie szczególną uwagę zwraca się na ciśnienie iniektu w otworze, jego ilość wtłoczoną w danej strefie oraz jego skład i parametry fizyczne. Ciśnienie iniekcyjne jest dobierane do rodzaju podłoża, tak aby wypełnić wszystkie pory wewnątrz gruntu. W ten sposób powstaje „parasol” ochronny między obszarem wiercenia tunelu a fundamentem zabezpieczanego budynku. Po zastygnięciu zainiektowanej zawiesiny można rozpocząć drążenie tunelu tarczą TBM. Takie wzmocnienie podłoża zabezpiecza budynki przed drganiami i przemieszczeniami, jakie może wywołać drążenie tarczą czy późniejszy przejazd pociągów [6].

Abstrakt: W artykule została scharakteryzowana metoda wykonania tunelu z wykorzystaniem technologii TBM. Na przykładzie linii metra warszawskiego zaprezentowany został schemat wykonywania prac tą metodą oraz monitoring bezpieczeństwa przylegającej infrastruktury. Metoda ta jest również z powodzeniem wykorzystywana do drążenia tuneli drogowych, wodociągowych, kanalizacyjnych, hydroenergetycznych czy wielozadaniowych. Za pomocą technologii TBM utworzono już 369 projektów tuneli metra o długości ponad 880 km, 440 km tuneli kolejowych i 171 km drogowych. Łącznie tą technologią wydrążono ponad 1900 km tuneli na całym świecie [7]. Przeważnie jest ona bardziej ekonomiczna i efektywna w stosunku do metod tradycyjnych (odkrywkowych). Nie powoduje nadmiernych utrudnień w komunikacji transportu ulicznego, a w ciągu doby może powstać nawet trzykrotnie dłuższy tunel, aniżeli ten wykonany w tradycyjny sposób. Ponadto, co istotne z punktu widzenia ekonomicznego, całkowity koszt wydrążenia metra technologią TBM jest niższy [7].

Słowa kluczowe: TBM, wibracje, bezpieczeństwo budowlane

Bibliografia

[1] Oficjalna strona internetowa budowy II linii metra,

http://budowametra.pl (dostęp 16.01.2018).

[2] Śmietana K., Osowski J., Wyborcza.pl. Krystyna i Elisabetta

drążą pod Wisłą. 08 sierpnia 2013.

[3] Romaniak D., Studenckie mity. Analiza niecki osiadania

nad tunelami drążonymi przy użyciu tarcz zmechanizowanych.

[4] Biedrzycka A., Nowoczesne budownictwo inżynieryjne.

Zanim ruszą wielkie tarcze TBM. 2010, No. 6, s. 44-46.

[5] Królikowski J., Wyzwań od metra. 2013, Nr. 9 (220).

[6] Oficjalna strona internetowa PRGW Sp. z o.o., Innowacyjna

inżynieria, http://www.prgw.com.pl (dostęp

02.02.2018).

[7] Petrow-Ganew D., Sympozjum tunel drogowy pod Martwą

Wisłą. Dobór głowic tunelowych TBM Herrenknecht

AG. 24 stycznia 2013 r., s. 26.