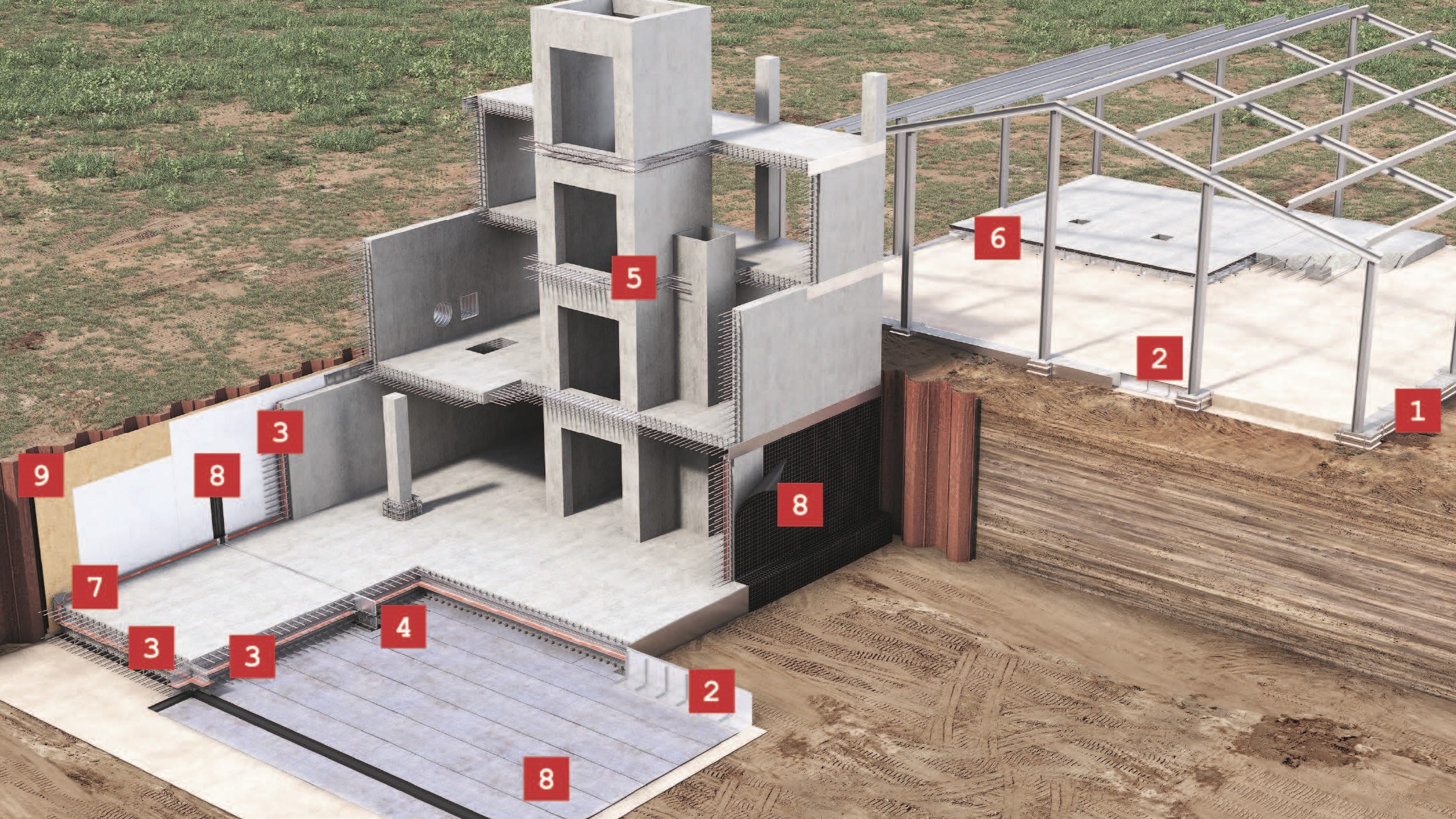

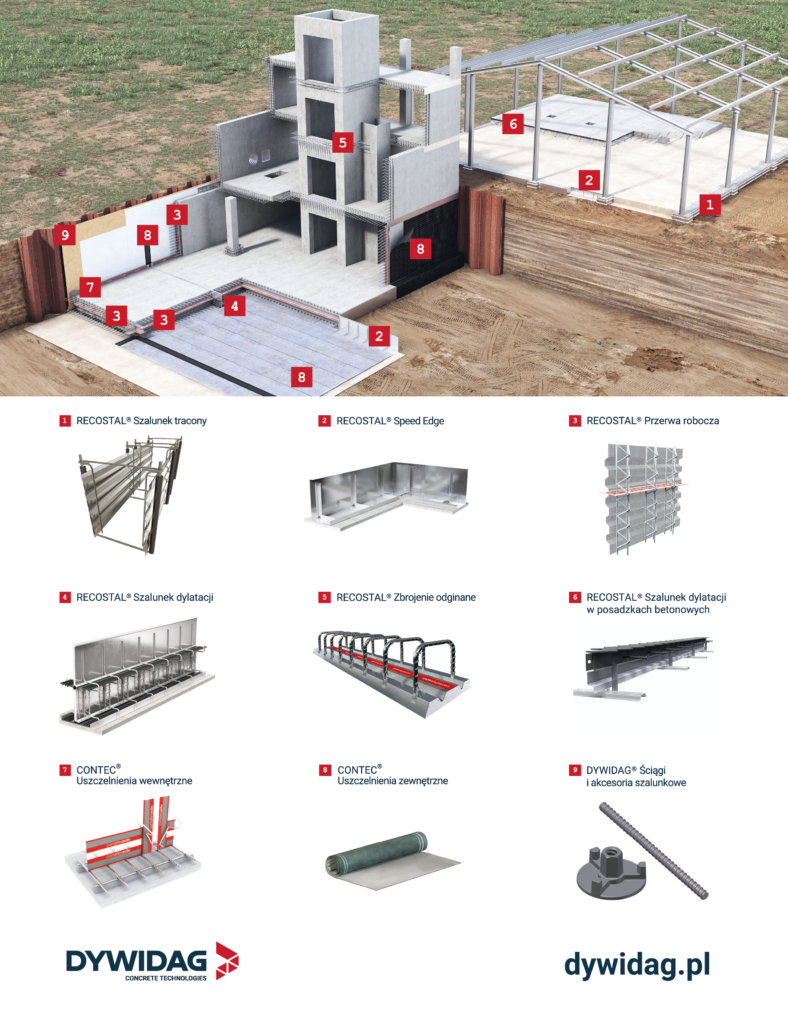

BUDOWA Z UŻYCIEM SZALUNKÓW TRACONYCH?

Jaką popularnością cieszą się dzisiaj szalunki tracone? Jaki asortyment do ich wykonywania oferuje współczesny rynek i kiedy warto skorzystać z tej metody szalowania?

Do wykonania konstrukcji żelbetowej na terenie budo-wy niezbędne jest zastosowanie odpowiedniej formy, wykonanej w postaci szalunku/deskowania. W zależności od liczby i wielkości formowanych elementów wykorzystuje się formy wykonane z różnych materiałów i o różnych układach konstrukcyjnych.

W przypadku tradycyjnych konstrukcji wykorzystuje się deski lub sklejkę, łączone ze sobą za pomocą gwoździ. Rozwiązanie takie jest oczywiście przydatne w przypadku małych realizacji, wymaga jednak znacznych nakładów czasowych i finansowych do wykonania przedmiotowej formy, a ponadto ze względu na wysokie koszty drewna jest drogie. Alternatywą dla tradycyjnego rozwiązania są deskowania systemowe lub szalunki tracone. Dążąc do optymalizacji kosztów robót betonowych, rzadziej stosuje się te drugie, tj. szalunki tracone. Jednak przy skomplikowanych kształtach i minimalizacji kosztów transportu oraz ciężaru elementów są one dobrym i stosowanym rozwiązaniem. W celu wyboru odpowiedniego deskowania konieczna jest wieloaspektowa analiza, uwzględniająca kształt, wielkość i liczbę formowanych elementów, a także łączne koszty związane z wykonaniem deskowania czy sposób montażu.

SZALUNKI TRACONE

Pod pojęciem szalunku traconego rozumie się element służący do formowania konstrukcji, który po zakończeniu wykonania elementu żelbetowego monolitycznego pozostaje w konstrukcji, niejednokrotnie pełniąc funkcję izolacji termicznej, akustycznej czy o innym przeznaczeniu. Do wykonania szalunków traconych wykorzystuje się różne materiały, takie jak tworzywa sztuczne, deski drewniane, beton, sklejkę i metale. Najbardziej popularne rozwiązania szalunków traconych powstają z:

- elementów żelbetowych wykonanych w zakładzie prefabrykacji,

takich jak pustaki cementowe czy płyty typu filigran,

stosowane do wykonania płyt stropowych i elementów

ściennych; - impregnowanej płyty wiórowo-cementowej, którą wykonuje

się z wiórów drzew iglastych, cementu i domieszek; - styroduru XPS lub styropianu EPS, z którego to materiału

- wykonuje się różnego rodzaju kształtki służące do formowania

- konstrukcji;

- siatki cięto-ciągnionej o profilu trapezowym do wykonywania

przerw roboczych przy etapowaniu prac żelbetowych; - blachy trapezowej, najczęściej wykorzystywanej przy wykonaniu

fundamentów o nieregularnych i skomplikowanych

kształtach czy też stropów zespolonych; - kartonu, który jest chętnie wykorzystywany przy wykonaniu

kolumn, słupów, filarów czy innych złożonych kształtów (zaletą

tego rozwiązania jest lekkość); - betonu komórkowego, kształtki typu U i elementów nadproży

systemowych, np. Ytong.

Przy wykorzystaniu szalunków traconych możliwe jest wykonanie prawie wszystkich elementów monolitycznych, lecz najczęściej stosowane są do wykonania fundamentów budynku – stóp, ław i płyt fundamentowych, wieńców i nadproży, kominów, słupów, ścian, stropów czy schodów.

Ogólne zalety zastosowania szalunków traconych w odniesieniu

do deskowań tradycyjnych:

- prostszy i szybszy montaż, niejednokrotnie niewymagający

ciężkiego sprzętu; - brak strat wynikających z odpadów;

- brak konieczności demontażu po wykonaniu betonowania;

- wyższa precyzja w wykonaniu elementów;

- obniżenie kosztów prac wykończeniowych – po demontażu

tradycyjnego deskowania niejednokrotnie ponosimy dodatkowe

nakłady związane z odpowiednim przygotowaniem

powierzchni.

Jednocześnie można wymienić wady szalunków traconych

w porównaniu z deskowaniami tradycyjnymi (indywidualnymi). Są to:

- możliwość jednokrotnego zastosowania danego szalunku –

pozostaje w konstrukcji, w przeciwieństwie do deskowań

tradycyjnych, w przypadku których często można wykorzystać

część materiału kilkakrotnie. Szalunki tracone stosowane

są tylko jednokrotnie, co podnosi koszty jednostkowe

związane z rozliczeniem materiału deskowań; - ograniczenia kształtu wykonywanej formy deskowania (dla niektórych systemowych rozwiązań);

- wyższe koszty poniesione na zakup szalunku traconego.

ROZWIĄZANIA STOSOWANE W SZALUNKACH TRACONYCH

Płyty prefabrykowane stropowe i ścienne typu filigran Stanowią elementy prefabrykowane o grubości 5–6 cm, z umieszczonym zbrojeniem głównym oraz zatopionymi częściowo w płycie kratownicami przestrzennymi. Produkowane płyty, o szerokości 240–250 cm, o kształcie i rozpiętości według

zamówień inwestora, dostarczane są na teren budowy.

Zalety zastosowania ww. rozwiązania to:

- nieograniczone możliwości formowania powierzchni stropów

pod względem kształtów i wymiarów; - możliwości wykonania niezbędnych wycięć i otworów przewidzianych

w dokumentacji; - mały ciężar własny płyt (125–175 kg/m²);

- możliwy montaż z samochodu bez składowania pośredniego –

„montaż z kół”; - odpowiednio niewielkie zapotrzebowanie na teren zaplecza

na placu budowy; - zmniejszenie pracochłonności na placu budowy, a w rezultacie

skrócenie cyklu inwestycji i zmniejszenie kosztów

budowy; - prosty i szybki montaż, bez użycia pracochłonnych i kosztownych

deskowań, jedynie z wykorzystaniem podpór

montażowych; - wytrzymałość płyt dostosowana do indywidualnego obciążenia,

zgodna z warunkami użytkowania danego stropu.

Szalunek tracony wykonany z płyty wiórowo-cementowej Szalunek wykonywany jest z najwyższej jakości materiałów: z płyty wiórowo-cementowej, ocynkowanych stalowych kształtowników oraz profili spinających (fot. 1). Cała konstrukcja szalunku jest niezwykle lekka, łatwa w montażu. Produkty szyte są na miarę potrzeb klienta. Dzięki dodatkowym wspornikom oraz specjalnym wzmocnieniom szalunek jest niezwykle stabilny, co gwarantuje trwałość konstrukcji. Szalunek nie wymaga żadnego wzmocnienia podczas układania mieszanki betonowej i można bez obaw używać buławy wibracyjnej do zagęszczenia. Każdy szalunek jest pokryty środkiem gruntującym, który zwiększa przyczepność betonu oraz tynku, jak również chroni płytę przed niekorzystnymi warunkami atmosferycznymi.

Szalunek kartonowy

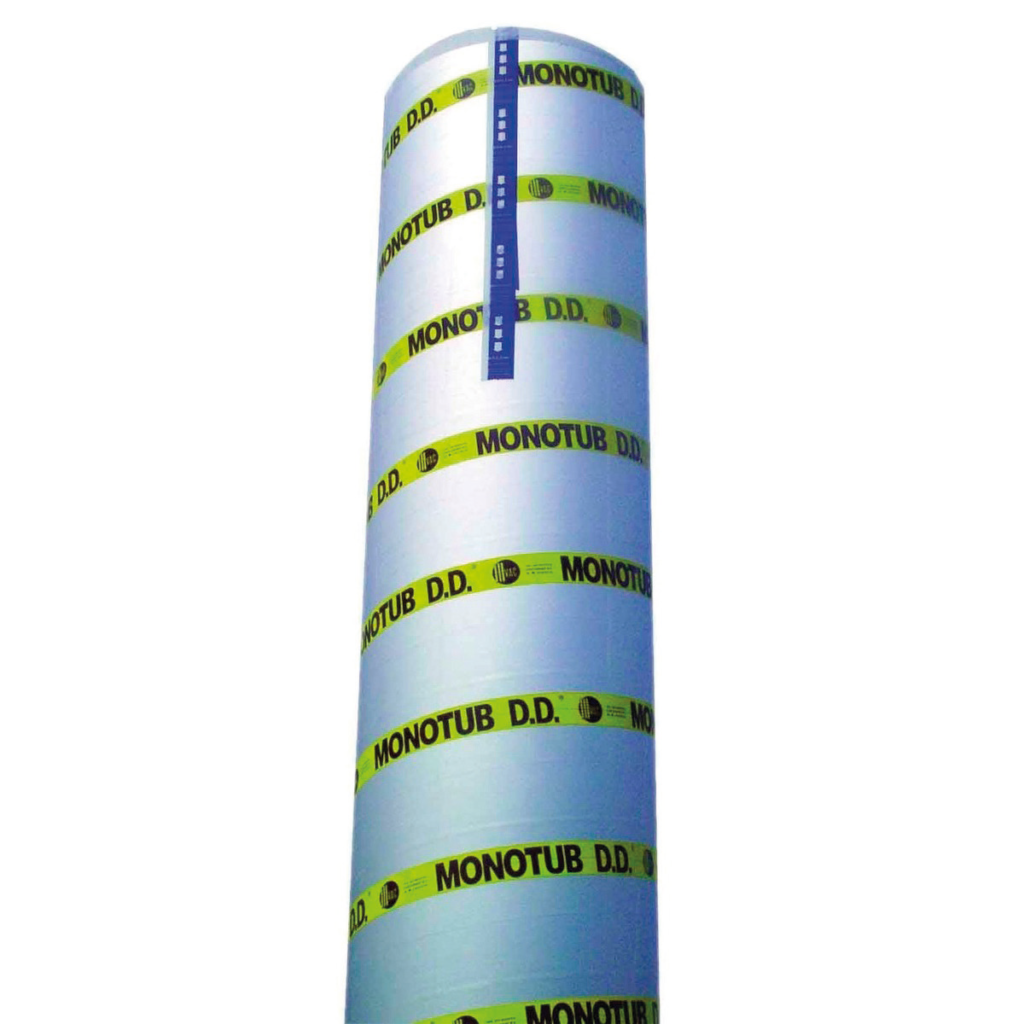

Szalunek kartonowy (monotuba) to wysokiej jakości lekkie, zbrojone formy tracone, które służą do tworzenia elementów o przekroju okrągłym, takich jak słupy, filary czy kolumny (fot. 2). Monotuby znajdują zastosowanie również podczas budowy różnorodnych konstrukcji, jak mosty, podpory i inne ciężkie elementy żelbetowe o skomplikowanej specyfice. Monotuby wyróżniają się pełną odpornością na działanie wody, co pozwala na ich użycie w każdych warunkach atmosferycznych. Materiał, z którego są wykonane, to laminowany i impregnowany karton, który dzięki wysokociśnieniowemu p rocesowi z yskuje w łaściwości wodoodporne. Wysoka jakość szalunku umożliwia łatwy montaż i demontaż, bez potrzeby stosowania środków antyadhezyjnych oraz dodatkowego czyszczenia. Dzięki zaawansowanej technologii produkcji szalunek kartonowy nie rozwarstwia się podczas betonowania, a po usunięciu formy pozostała warstwa zabezpiecza beton przed uszkodzeniami, jednocześnie sprzyjając jego dojrzewaniu.

Szalunki dostępne są w dwóch wariantach: spiralnym, do pełnych kolumn, oraz gładkim, przeznaczonym do konstrukcji z betonu licowego, który nie wymaga dodatkowej obróbki.

Do głównych zalet zaliczyć można:

- atrakcyjny koszt (w tym oszczędność na wynajmie lub wykonaniu

tradycyjnego deskowania); - wysoką jakość wykonania;

- niewielki ciężar;

- łatwość montażu;

- szybkość realizacji konstrukcji;

- wszechstronność zastosowania.

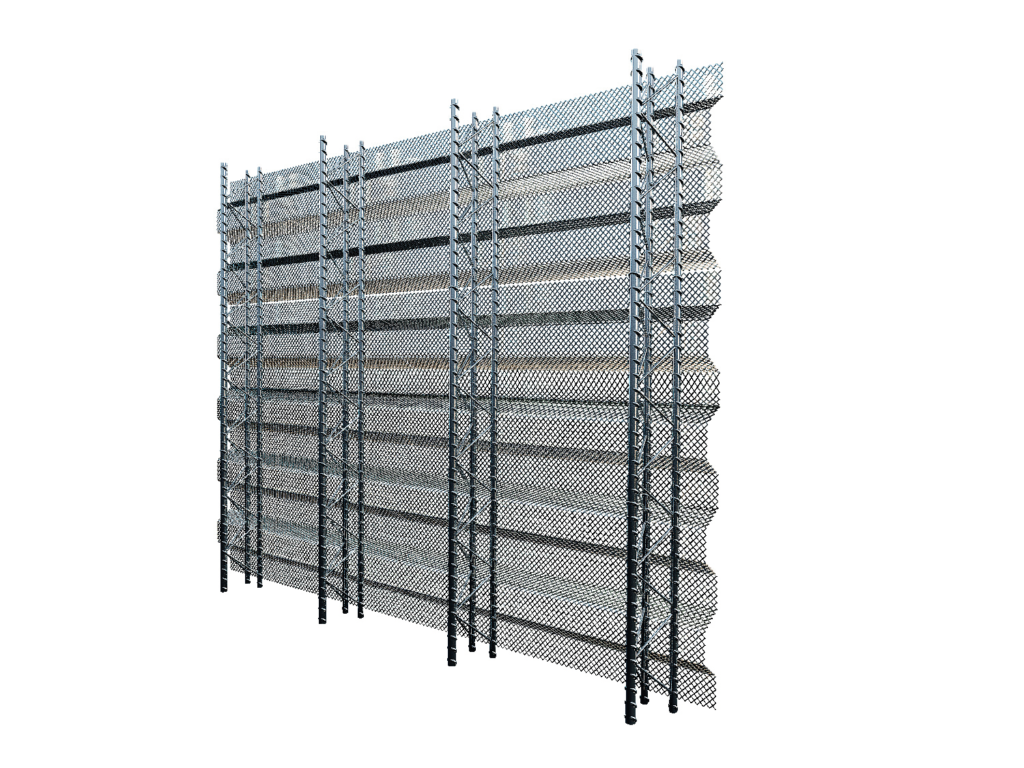

Siatka cięto-ciągniona o profilu trapezowym

Siatka cięto-ciągniona o profilu trapezowym to rozwiązanie, które służy do wykonywania przerw roboczych przy etapowaniu prac żelbetowych. Jedną z głównych zalet siatki jest jej zdolność do skutecznego zespalania poszczególnych elementów konstrukcji. Dzięki trapezowemu profilowi siatka wytwarza odpowiednią chropowatość powierzchni, co poprawia przyczepność między kolejnymi warstwami betonu. Zębata przerwa robocza eliminuje zjawisko „klawiszowania” między sąsiadującymi płytami żelbetowymi. Dodatkowo lekkość i łatwość montażu siatki cięto-ciągnionej pozwalają na szybkie i efektywne układanie jej w miejscach przerw roboczych, co przyspiesza postęp prac. Jej wytrzymałość mechaniczna zapewnia też trwałość i stabilność całej konstrukcji, minimalizując ryzyko powstawania rys czy spękań. Przykładem takiego rozwiązania jest szalunek tracony RECOSTAL® 2000 GT, używany do wykonywania przerw roboczych w konstrukcjach żelbetowych, płyt fundamentowych, ścian żelbetowych oraz stropach. Produkt ten został niedawno zintegrowany z infrastrukturą nabrzeża pierwszego lądowego terminalu LNG o zerowej emisji w Stade w Niemczech, który ma zostać ukończony do 2027 roku (fot. 3, 4). Terminal odegra kluczową rolę w dostawach energii dla Niemiec, z możliwością dostarczania 13,3 miliarda metrów sześciennych gazu ziemnego rocznie, co czyni go jednym z największych terminali LNG w Europie.

Do głównych zalet zaliczyć można:

- lekkość i łatwość montażu;

- niski koszt transportu;

- w pełni samonośną konstrukcję do wysokości 150 cm;

- profil trapezowy zgodny z EC (Eurokod) 2;

- brak potrzeby zastosowania dodatkowej konstrukcji

wsporczej; - instalację bez użycia dźwigu;

- brak odpadów.

System Tassu

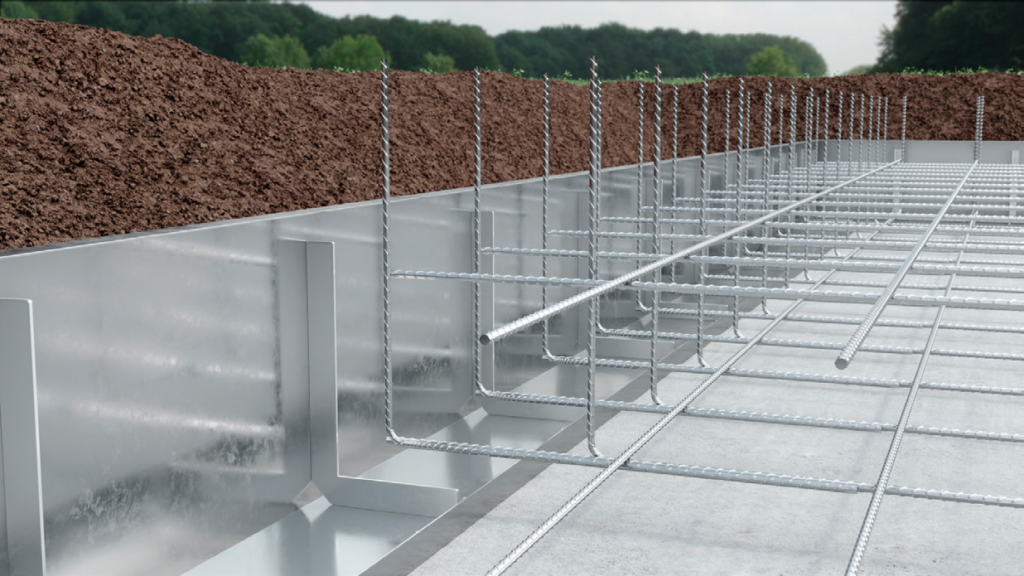

System Tassu stanowi zaawansowaną technologicznie gotową formę szalunkową z przeznaczeniem do realizacji fundamentów zarówno w konstrukcjach mieszkaniowych, jak i przemysłowych (fot. 5). To innowacyjne rozwiązanie coraz częściej wykorzystywane jest we współczesnym budownictwie. Konstrukcja produktu umożliwia kompletną realizację wysokiej jakości fundamentu pod budowę podczas jednego dnia pracy. Szybki i nieskomplikowany montaż pozwala szczegółowo określić koszty inwestycji, a brak konieczności demontażu minimalizuje ilość odpadów kumulowanych na terenie placu budowy. Dzięki możliwości docinania i łączenia ław fundamentowych Tassu możliwe jest osiągnięcie konstrukcji szalunku fundamentu o dowolnej geometrii i wymiarach. System Tassu jest technicznie przystosowany do montażu zaraz po dostarczeniu na budowę.

Zalety rozwiązania to:

- łatwy transport;

- szybki montaż bez specjalistycznych narzędzi;

- brak odpadów;

- element tracony;

- wysoka wytrzymałość fundamentów.

Betonowe pustaki tracone

Pustaki szalunkowe (zamiennie: pustaki zasypowe, pustaki zalewowe) to prefabrykowane produkty służące do wykonywania ścian fundamentowych. Pustaki wykorzystuje się jako tzw. szalunek tracony, wypełniany mieszanką betonową, betonem i – w przeciwieństwie do tradycyjnego szalunku z desek – pozostawiany w fundamencie jako jego integralna część. Pustaki układa się etapami w warstwach na dwa sposoby: na sucho (maksymalnie 3 rzędy jednorazowo) lub łącząc zaprawą (ewentualnie klejem; maksymalnie 5 rzędów jednorazowo), a następnie wypełnia mieszanką betonową.

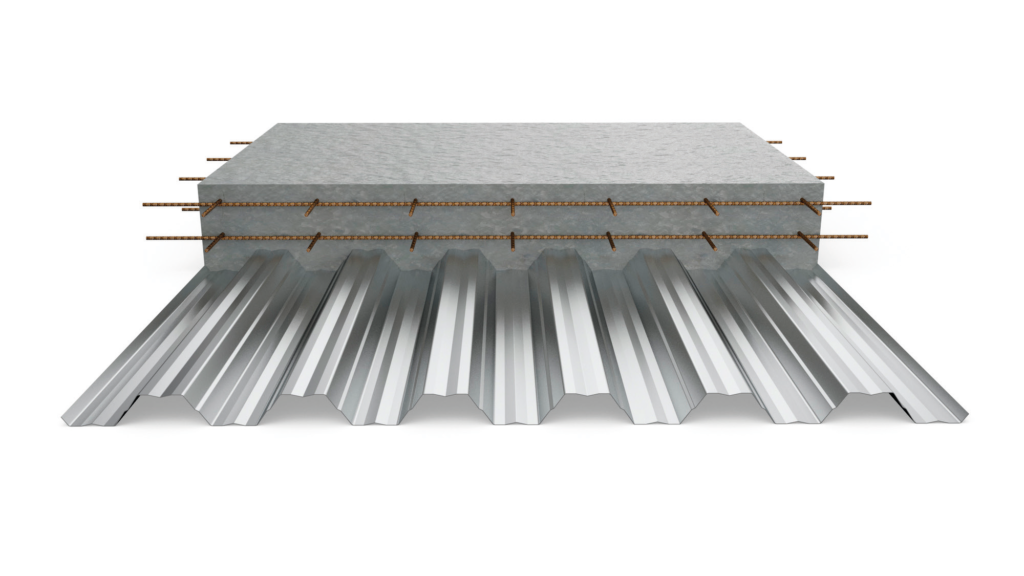

Systemy blach profilowanych

Rynek oferuje szalunki tracone do fundamentów RECOSTAL® E S/FS/ET ( fot. 6 ), które są kompletnym systemem do realizacji fundamentów wykonanym z blachy o profilu trapezowym o długości zależnej od wymiarów fundamentów. Szalunki opracowywane są pod konkretne wymagania projektu. Umożliwiają w prosty i szybki sposób wykonywanie ław oraz stóp fundamentowych o bardzo zróżnicowanych kształtach, w tym również owalnym. Szalunek jest samonośny do wysokości 1,0 m, co ogranicza potrzebę stosowania dodatkowych podparć, a to obniża koszty projektu. Trzy rodzaje szalunku (ES, FS i ET) pozwalają na dostosowanie systemu do poziomu trudności projektu, warunków na placu budowy (np. wąski wykop, zagłębienie w gruncie) czy też do kosztów inwestycji. Szalunki są prefabrykowane, co oznacza, że są one wykonane z wysoką precyzją, zgodnie z projektem. Gwarantuje to większą dokładność w formowaniu skomplikowanych kształtów oraz uzyskanie idealnych powierzchni betonowych. Natomiast tam, gdzie nie ma potrzeby wykonywania ław i stóp fundamentowych o zróżnicowanych i skomplikowanych kształtach, poleca się szalunek RECOSTAL® Speed Edge o standardowej długości 225 cm (fot. 7). Wykonany on jest z płaskiej ocynkowanej blachy stalowej oraz wzmocniony żebrami usztywniającymi. Standardowe długości elementów z łatwością można dostosować do kształtu fundamentu poprzez nacięcie oraz odgięcie blachy. Jedną z najważniejszych zalet RECOSTAL® Speed Edge jest szybki proces instalacji. Wystarczy umieścić go na przygotowanym gruncie. Nie wymaga demontażu. Nie tylko skraca harmonogramy projektów, ale także obniża koszty pracy, umożliwiając bardziej efektywne zarządzanie projektem.

Zalety rozwiązania:

- znaczna oszczędność czasu – pozostaje częścią konstrukcji

po wylaniu betonu, co eliminuje potrzebę demontażu.

Ponadto dzięki prostocie rozwiązania, węższym wykopom

fundamentów o ok. 1 m – instalacja 1 m RECOSTAL® Speed

Edge jest 6 razy szybsza od tradycyjnej metody; - ograniczenie kosztów – mniejsze zasypywanie, do montażu

wystarczy 1 osoba, nie ma potrzeby użycia dźwigu ani specjalistycznych

narzędzi; - samonośność do H = 50 cm, potwierdzona niemieckimi testami

betonowania; - zapewnienie równomiernego i stabilnego wsparcia dla betonu

podczas jego wiązania, co prowadzi do uzyskania bardziej

wytrzymałych i trwałych elementów konstrukcyjnych; - niski koszt transportu i magazynowania;

- łatwe do formowania narożniki;

- brak odpadów.

Obydwa rozwiązania nie wymagają użycia dźwigu, dodatkowych podparć, są łatwe i szybkie w montażu. Wystarczy 1–2 pracowników do wykonania pełnego szalowania.

Innym rozwiązaniem dostępnym na rynku jest Cofrasol, będący jedną z najpopularniejszych blach (fot. 8). Trapezowa geometria tej blachy zapewnia najniższe koszty transportu i składowania na budowie. Zastosowanie blach profilowanych w stropach pozwala na uniknięcie konieczności stosowania podpór montażowych nawet przy rozpiętości do 4,00 m i redukuje znacząco masę własną całej płyty stropowej w porównaniu z konkurencyjnymi rozwiązaniami żelbetowymi.

Dla blach o profilu 78 mm i 84 mm można uzyskać rozpiętości maksymalne do 3,00 m bez podpór montażowych i do 7,00 m przy zastosowaniu podpór montażowych. Dodatkowo można uzyskać redukcję o 30 proc. masy płyty stropowej w stosunku do porównywalnych płyt żelbetowych. Zaletę stanowi również możliwość obniżenia kosztów konstrukcji z uwagi na redukcję masy całego rozwiązania i łatwość przechowywania blach na budowie.