WIŚNIOWSKI 4.0

Henry Ford nie pracował w założonej przez siebie Detroit Automobile Company zbyt długo. Gdy okazało się, że jego wspólnicy mają zupełnie inne plany wobec prowadzonego przez nich biznesu, szybko sprzedał wszystkie swoje udziały. Ford chciał produkować dużo i tanio. Współwłaściciele DAC, którą przekształcono później w słynną Cadillac Motor Company, wierzyli, że samochody to produkt luksusowy i nie można tego zmieniać. Dwie dekady później niemal połowa amerykańskich rodzin jeździła Fordami T. W tym czasie Cadillac budował pozycję marki premium.

Bartłomiej Pławecki

Export Marketing Communications Specialist

WIŚNIOWSKI

Właśnie wtedy, gdy Ford porzucił DAC i rozpoczął swój kolejny projekt, produkcja masowa ostatecznie oddzieliła się od tej na zamówienie. Musiało minąć sto lat, by te dwie ścieżki znów się przecięły. Połączyła je rewolucja. Następczyni przełomu, który stał za sukcesem Forda.

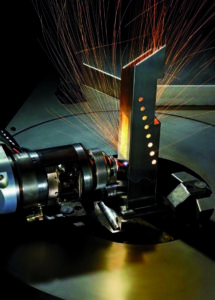

Ford – projektując maszynę, która miała zawładnąć amerykańskimi drogami – pragnął stworzyć samochód prosty w produkcji, łatwy w obsłudze i banalny w naprawie.Fundamentem tego planu była rewolucyjna jak na tamte czasy – bo określana później mianem drugiej rewolucji przemysłowej – ruchoma taśma produkcyjna, która zwiększyła tempo pracy fabryki o 3500% w skali roku! Samochody Forda miały tak naprawdę tylko jedną wadę. Wszystkie były takie same. Różnorodność była zarezerwowana dla produkcji na zamówienie, np. cadillaców.

Nie stanowiło to jednak żadnego problemu dla Amerykanów pierwszej dekady XX wieku. Potrzebowali oni przecież samochodu, który miał być środkiem lokomocji, a nie symbolem statusu czy elementem wizerunku. Z biegiem lat optyka społeczeństwa znacznie się zmieniła. Czy ktoś z nas obecnie byłby w stanie wyobrazić sobie polskie miasta, których ulicami przejeżdżają tysiące identycznych czarnych samochodów?

Czy marzenia są zbyt drogie? „Klient może zamówić u mnie auto w dowolnym kolorze, byleby był to czarny” – miał kiedyś powiedzieć Henry Ford. W ciągu kolej nych lat liczba kolorów i modeli rosła, ale jedno pozostawało niezmienne: w produkcji masowej to producent decydował, co i jak klient może wybrać. Koszty personalizacji samochodów sprawiały, że tylko niewielka część społeczeństwa mogła sobie na nią pozwolić.

– Ford pewnie nawet nie wyobrażał sobie, że kiedyś uda się połączyć produkcję na zamówienie z tą masową – mówi Tomasz Długopolski, Dyrektor Rozwoju Technologicznego w firmie WIŚNIOWSKI. – Myślał wówczas, że można wybrać jedno albo drugie. Produkcja masowa była przecież tania i szybka, a personalizacja produktów wymagała czasu, nakładów pracy oraz zasobnego portfela – dodaje.

– W firmie WIŚNIOWSKI klient może zamówić bramy, okna, drzwi oraz ogrodzenie w dowolnym kolorze i tutaj stawiamy kropkę, nie ma żadnych obostrzeń – podkreśla Katarzyna Świderska, Dyrektor Marketingu w firmie WIŚNIOWSKI, odnosząc się do słów przypisywanych Fordowi. – Czasem śmiejemy się, że rynek oferuje produkty „w miarę na miarę”, a producenci dyktują klientom, o czym mogą marzyć. Stawiają warunki: możecie kupić to i to, w takiej formie i wymiarze, nic więcej. My mówimy: powiedz nam czego potrzebujesz, a przygotujemy produkt, który spełni te oczekiwania. Zrobimy to made to measure, czyli na wymiar – dodaje.

Jak pokonać szablon?

To wszystko brzmi pięknie, ale dowolność w wyborze kolorów czy wymiarów rodzi olbrzymie trudności dla fabryk. Takie procesy wymagają ciągłych zmian ustawień linii produkcyjnych, a to opóźnia cały proces i czyni go skomplikowanym i drogim.

Jest jednak droga, którą marka WIŚNIOWSKI kroczy od 15 lat, a której rewolucyjność przewyższa osiągnięcia Henry’ego Forda.

Czym jest Przemysł 4.0?

Przemysł 4.0 został zauważony, zbadany i nazwany przez naukowców dopiero w 2011 roku. Nie oznacza to jednak, że wtedy powstał. Jego początki sięgają pierwszych lat XXI wieku, a wśród pionierów czwartej rewolucji przemysłowej pojawiła się firma WIŚNIOWSKI. W 2004 roku w fabryce w Wielogłowach zaczęło działać pierwsze urządzenie wykorzystujące technologie charakterystyczne dla Przemysłu 4.0. Przemysł 4.0 ma za zadanie łączyć trzy obszary, których współpraca była dotychczas podstawą procesów produkcyjnych. Te elementy to: klient składający zamówienie u dystrybutora, pracownicy, którzy je obsługiwali i wprowadzali do systemów firmy, a na samym końcu linie produkcyjne, maszyny wykonujące zamówiony projekt.

Najprościej można sobie to wyobrazić jako schemat głuchego telefonu. Każdy z tych „punktów” musiał przekazać dalej dane w takiej formie, w jakiej je otrzymał. Pojawienie się błędu skutkowało tym, że końcowy produkt nie odpowiadał zamówieniu. Dodatkowo aż dwukrotne przekazywanie informacji zajmowało więcej czasu i było zależne od czynnika ludzkiego.

Przemysł 4.0 skrócił tę drogę. Dzięki jego rozwiązaniom parki maszynowe są zintegrowane z systemami projektującymi i produkcyjnymi, co pozwala na automatyczną realizację zamówienia składanego przez klienta. Generuje on więc dane handlowe oraz równocześnie produkcyjne, pozwalając zredukować czas realizacji zamówienia. Przemysł 4.0, inaczej zwany Industry 4.0, usuwa jeden krok w procesie produkcji. Patrząc z perspektywy rewolucji, był to krok zbędny.

Czy nie da się po staremu?

Czy nie da się po staremu?

Naturalne jest zadanie sobie pytania: po co to wszystko? Rewolucja nie jest przecież darmowa, nowe linie produkcyjne to wymierne koszty i ryzyko. – Nie robimy rewolucji dla samej rewolucji. Zmiany, które wprowadzamy od 15 lat, są podyktowane rosnącym zapotrzebowaniem na nasze produkty. Aby mu sprostać, niezbędne jest wdrażanie rozwiązań z dziedziny automatyzacji i robotyzacji produkcji. Dzięki nim wzrasta efektywność procesu oraz jakość gotowego produktu. Tworzymy na skalę masową, a równocześnie możemy zindywidualizować nasze produkty. Jesteśmy fabryką klientocentryczną, w której to konsument podejmuje najważniejsze decyzje – mówi Tomasz Długopolski.

Przemysł 4.0 łączy wszystkie dokonania trzech poprzednich rewolucji. Można produkować szybko, ekonomicznie i ekologicznie, a równocześnie dodać produktowi luksusowego wymiaru realizacji na zamówienie. Klient może wybierać rodzaj i formę detali, kolory oraz faktury. Minęły czasy, gdy dom budowa się tak, by pasował do wymiarów bram, okien i drzwi. Produkty od marki WIŚNIOWSKI mogą być dopasowane do każdych wymagań co do centymetra.

Co daje Przemysł 4.0?

W czasach czwartej rewolucji przemysłowej jest więc szybciej, klienci mają większy wybór, a producenci? No właśnie, co oni z tego mają? Najlepiej sprawdzić to na żywym organizmie. Jak więc wygląda to w przypadku firmy WIŚNIOWSKI, która już od 15 lat pracuje w duchu Przemysłu 4.0?

– Zacznijmy może od ekologii. Dzięki temu, że wiemy doskonale, jakich produktów chcą nasi klienci, nie musimy produkować ich w nadmiarze. To oznacza mniejszą ilość odpadów i oszczędności, np. na energii elektrycznej – tłumaczy Katarzyna Świderska. – Taka postawa to również część naszego firmowego DNA. Dbając o środowisko naturalne, dbamy o nasze najbliższe otoczenie, miejsca, w których mieszkamy – mówi.

Bywa jednak, że Przemysł 4.0 jest używany do straszenia. Automatyzacja i robotyzacja w opiniach niektórych mają w całości zastąpić pracę ludzką. – Odkąd pracujemy w duchu Przemysłu 4.0, zatrudnienie w firmie nieprzerwanie rośnie. Dzisiaj mamy niemal dwa tysiące pracowników – mówi Tadeusz Wiśniowski, Wiceprezes Zarządu firmy WIŚNIOWSKI, który czuwa nad obszarem produkcyjnym. – Parki maszynowe potrzebują osób, które je zaprojektują, obsłużą, naprawią. Zmieniło się jedynie to, że pracownicy firmy wykonują mniej uciążliwe lub monotonne czynności – wtóruje mu Tomasz Długopolski.

A produkty? Jak powtarzają przedstawiciele firmy WIŚNIOWSKI, dzięki Przemysłowi 4.0 są wykonywane precyzyjnie, bezpiecznie i powtarzalnie. Systemy automatyczne, roboty oraz maszyny nie czują zmęczenia, pracują w równym tempie i na bieżąco reagują na potrzeby rynku oraz klientów.

Klientocentryzm to większa odpowiedzialność

W Przemyśle 4.0 producent słucha klienta. Wyobraźmy sobie sytuację sprzed dziesięciu lat, gdy konsument chciał zamówić produkt w firmie, która nie wdrożyła rozwiązań fabryki klientocentrycznej. Po deklaracji, że chciałby kupić np. drzwi, w odpowiedzi otrzymuje stos wymagań, które musi spełnić, by konkretny produkt do niego trafił.

Broszura z kilkoma wzorcowymi wymiarami, wąska paleta kolorów, być może kilka opcji klamek i przeszkleń. Niezbyt szeroki wybór powoduje, że to nie drzwi będą dopasowane do potrzeb klienta, ale potrzeby klienta do drzwi. Nie będą musiały zgrać się z fasadą budynku, bo to fasada i wymiary otworów będą musiały być zgodne z tym, co oferuje producent.

Firma klientocentryczna działa w całkowicie odwróconym systemie. Wszystkie procesy produkcyjne są w stanie podporządkować się potrzebom klienta – tym związanym z designem, wymiarami, cechami i funkcjonalnościami. Przykład? Ogrodzenia firmy WIŚNIOWSKI. Klient jest w stanie dobrać wzór, kolor i detale gotowego produktu. W sumie ma więc możliwość stworzenia 13,5 tysiąca różnych wersji ogrodzenia.

Masowa indywidualność

Możliwości personalizacji są istotne szczególnie z perspektywy producentów, którzy oferują swoje produkty na różnych – często bardzo odmiennych – rynkach eksportowych. Należy mieć świadomość odmienności w poczuciu estetyki czy tradycji wzorniczych. O ile ustandaryzowany poziom jakości produktu, czyli odporność na czynniki atmosferyczne, zabezpieczenie antykorozyjne czy wytrzymałość materiałów, sprawdzi się wszędzie, o tyle konkretny design w zależności od rynku będzie albo zaletą, albo wadą.

Oczywiste jest, że mnogość dostępnych rozwiązań wzmacnia obecność marki na wielu zagranicznych rynkach. Jednak samo utrzymanie tak bogatych gam wzorów, kolorów i detali nie jest możliwe dla każdego producenta. Przemysł 4.0 umożliwia fabrykom szybkie „przełączanie się” na realizacje innych potrzeb i odpowiednią obsługę zamówień.

Manufaktura 4.0

W fabrykach firmy WIŚNIOWSKI wciąż istnieje coraz rzadziej spotykany szacunek do rzemieślniczej pracy ręcznej. W żadnym stopniu nie kłóci się to z nowoczesnymi założeniami czwartej rewolucji przemysłowej. Praca manualna – szczególnie w przypadku ogrodzeń – jest podkreśleniem artystycznego sznytu produktów, które przecież nie mają być jedynie praktyczne. Mają być również piękne.

– To zresztą kolejny argument za tym, że automatyzacja i robotyzacja nie są środkami do eliminacji człowieka z procesów produkcyjnych. Wręcz przeciwnie. Podkreślają jego rolę oraz wyższość – mówi Tadeusz Wiśniowski. Maszyny – co jest ich największym plusem – każde powierzone im zadanie wykonają tak samo dobrze i właściwie. Człowiek każde z nich wykona równie dokładnie, a jednocześnie nada im indywidualnego charakteru. Nada im duszę. W dobie Przemysłu 4.0 nie jest to jednak bynajmniej zdolność tylko rzemieślnika. Każdy klient może nadać wybranemu przez siebie produktowi spersonalizowanej oryginalności. Cały proces tworzenia „swoich produktów” jest wpisany w DNA firmy WIŚNIOWSKI od jej początków. Zaczęło się to dokładnie w 1989.

Podpisz się pod swoim dziełem

W firmie WIŚNIOWSKI ludzie produkują dla ludzi. Tę zależność zauważył już założyciel marki, Andrzej Wiśniowski, decydując się firmować bramy, okna, drzwi oraz ogrodzenia własnym nazwiskiem. Ten podpis pojawia się na każdym z tych produktów, to człowiek je zaprojektował i stworzył, człowiek bierze odpowiedzialność za ich jakość i ostatecznie to człowiek będzie z nich korzystał. W czasach czwartej rewolucji przemysłowej każdy klient może złożyć podobny podpis na zamawianym przez siebie produkcie. Mnogość wariantów i opcji w procesie projektowania sprawia, że za każdym razem powstaje dzieło oryginalne, które zyskuje niewidzialny stempel z nazwiskiem osoby, która jest jego autorem, z nazwiskiem klienta, który dopasował je do swoich potrzeb, marzeń oraz oczekiwań. Maszyny to jedynie narzędzie realizacji planów.

Rewolucja miała swój początek i będzie miała również swój koniec.

– Przemysł 4.0 nie będzie wieczny – mówi Tomasz Długopolski. – Wcześniej też były rewolucje, więc za kilkanaście lat rozpocznie się kolejna. Przemysł 4.0 jest czymś naprawdę niezwykłym, ale w gruncie rzeczy to po prostu kolejny krok w rozwoju, który ma nas przygotować na następne rewolucje – tłumaczy.

– To nie jest tak, że kiedyś wprowadziliśmy Przemysł 4.0 i tyle, zatrzymaliśmy się. Wciąż pracujemy, by go ulepszać, rozwijać, tworzyć nowe maszyny i linie produkcyjne. Rewolucja polega przecież na ciągłym parciu do przodu, a nie staniu w miejscu. Wszystko przemawia za rozwojem: i czysto praktyczne potrzeby firmy, i nasze ludzkie ambicje – dodaje Długopolski.

Jak będzie wyglądał więc świat piątej rewolucji przemysłowej? Tomasz Długopolski nie chce zgadywać. – Na pewno znacznie przewyższy to nasze wyobrażenia. Gdybyśmy mogli tak łatwo to przewidzieć, co to byłaby za rewolucja? – pyta. – Źródłem każdej z nich jest jednak zawsze klient i jego potrzeby, to on zaczyna chcieć czegoś nowego. I od tego zacznie się Przemysł 5.0 – dodaje.

Klient robi pierwszy krok na drodze do rewolucji, nawet jeśli do końca nie wie, w którą stronę zmierza. Kierunek określają producenci. Szkicują oraz budują to, co znajduje się tylko w wyobraźni konsumentów. I to jest fundament rewolucji, które fascynują kolejne pokolenia.