Grzegorz Przepiórka: Panie Prezesie, jaką pozycję firma H+H zbudowała przez 15 lat działalności w Polsce?

Piotr Dauksza: Według rankingu Buildera i PwC, zajmujemy 54. miejsce pod względem wartości obrotów wśród wszystkich producentów materiałów budowlanych w Polsce, 6. miejsce pod względem rentowności biznesu, co znacząco nas wyróżnia. To notowania za historyczny, rekordowy w naszym wykonaniu, rok 2019. Wśród producentów materiałów ściennych widzimy siebie w pierwszej czwórce, przy czym zarówno w kategorii betonu komórkowego, jak i silikatów zajmujemy 2. miejsce pod względem produkcji w Polsce. Odzwierciedla to naszą pozycję także w Europie.

Warto również podkreślić, że mimo stosunkowo krótkiego okresu działalności biznesowej w Polsce do firmy H+H należą zakłady, które jako pierwsze na polskim rynku rozpoczęły produkcję betonu komórkowego i silikatów. Mowa tu o zakładzie w Redzie, który wytwarza beton komórkowy od roku 1951 i o zakładzie w Piszu, który silikaty produkuje od roku 1903. A Grupa H+H rozpoczęła swoją działalność w Danii w roku 1905, dlatego możemy śmiało mówić, że mamy ponad 116 lat doświadczenia.

G.P.: Podstawą rozwoju jest zmiana, niemniej jednak tożsamość buduje się na podstawie tego, co niezmienne. Na jakich filarach, wartościach opiera się działalność H+H? Jaką organizacją jesteście?

P.D.: Przede wszystkim jesteśmy partnerem w budowaniu ścian. Tak brzmi nasze hasło i dbamy o to, by było ono stale aktualne. Dlatego na każdym etapie budowy – począwszy od projektowania poprzez proces zakupu, dostawy, wbudowanie aż po użytkowanie – towarzyszymy wszystkim interesariuszom całego procesu. Wspieramy partnerów wiedzą i doświadczeniem oraz asystujemy w mierzeniu się z projektowymi wyzwaniami i dążeniu do terminowej realizacji.

G.P.: Jak przebiegał dotychczasowy rozwój? Które momenty były zwrotne?

P.D.: Trzeba wyróżnić 3 kluczowe daty. 2006 rok to rozpoczęcie naszej działalności w Polsce poprzez zakup niezależnych wytwórni (Prefabetów) autoklawizowanego betonu komórkowego (ABK). W skład H+H weszło wtedy łącznie 5 zakładów. Następnie, po paśmie dobrych lat dla całej branży, nastała bessa, w wyniku której spółka przez 5 lat borykała się ze stratami. Aby wyjść z impasu, w roku 2015 (to kolejna istotna data) integrowaliśmy 5 zakładów producenta ABK Grupy Prefabet, zakupionego od irlandzkiej grupy cementowej CRH. Dokonaliśmy konsolidacji oraz restrukturyzacji, a liczba zakładów została ograniczona z 10 do 6. Dzięki temu rozpoczęliśmy drogę wzrostu, zarówno organicznego, jak i poprzez akwizycje.

Kolejnym kamieniem milowym był rok 2018, kiedy nastąpiła dalsza integracja biznesu materiałów ściennych. H+H zainicjowało działalność w sektorze silikatów, pamiętając, że nasze początki w 1905 roku w Danii sięgają właśnie tego rodzaju produktów. Po raz drugi od irlandzkiej grupy CRH zakupiliśmy 7 zakładów produkcyjnych – Grupę SILIKATY – i tym samym staliśmy się producentem materiałów ściennych z 13 zakładami w Polsce. Dzięki tym wszystkim procesom na przestrzeni lat zwiększyliśmy pięciokrotnie skalę obrotów – i tym samym wolumenów. Znacząco poprawiła się rentowność, czego dowodem jest wspomniane 6. miejsce w rankingu.

G.P.: Dla wielu firm jednym z momentów zwrotnych była wiosna 2020, pandemia, czas niepewności. Jak zdaliście ten test?

P.D.: Na początku była olbrzymia niepewność i niewiedza. Zakładaliśmy różne scenariusze reagowania w zależności od tego, co się wydarzy od strony formalnoprawnej – braliśmy pod uwagę konsekwencje zakażeń oraz eliminację brygad w zakładach po zamknięcie zakładu włącznie. 2 marca 2020 r. wdrożyliśmy pierwsze procedury, które powodowały, że zmiany produkcyjne zostały rozdzielone, aby ograniczyć kontakty między ludźmi. Część zespołu pracowników biurowych zaczęła pracować zdalnie, pozostali – hybrydowo. Jako organizacja natychmiast wsparliśmy też 4 szpitale jednoimienne w lokalizacjach sąsiadujących z naszymi zakładami produkcyjnymi – w Wejherowie, Ostrołęce, Łańcucie i Puławach. Przeznaczyliśmy 400 000 zł na zakup respiratorów i niezbędnego sprzętu medycznego.

G.P.: A biznesowo?

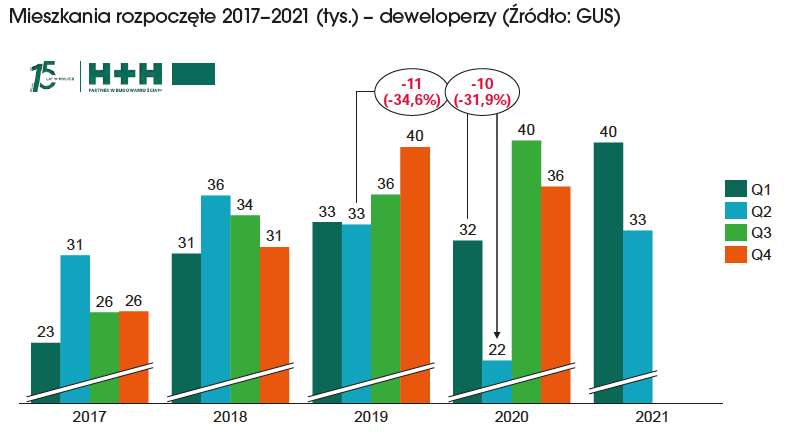

P.D.: Patrząc z perspektywy czasu, nasze obawy były duże, szczególnie po wyraźnym spowolnieniu rozpoczynanych budów u deweloperów w drugim kwartale, co w konsekwencji wpłynęło na mniejszy popyt w okresie Q2-Q4 2020. W końcówce roku zarówno H+H, jak i cała branża budowlana zaczęły sukcesywnie odbudowywać pozycję. W całym tym trudnym okresie prowadziliśmy normalną działalność, która pozwoliła nam zakończyć rok 2020 bardzo przyzwoitym wynikiem. Pomimo utrzymującej się pandemii koronawirusa w Polsce pierwsze półrocze tego roku również jest satysfakcjonujące.

G.P.: Półtora roku temu trudno było spodziewać się scenariusza, że branża budowlana w wielu sektorach dozna dzisiaj przyspieszenia. A jak obecnie wygląda sytuacja na rynku w obszarze, w którym operuje H+H?

P.D.: H+H działa w segmencie „inwestycyjne budownictwo mieszkaniowe i niemieszkaniowe”. Ponad 99 procent naszego biznesu to nowe inwestycje. W obu kategoriach odnotowujemy wyraźnie pozytywną dynamikę, ze wskazaniem na budownictwo mieszkaniowe, gdzie statystyka GUS pokazuje rekordową liczbę wydanych pozwoleń na budowę. Inwestorzy, zarówno indywidualni, jak i instytucjonalni, przenoszą swoje aktywa z banków w nieruchomości, co jest uzasadnione. Sprzyjającym czynnikiem jest też uruchomienie aplikacji e-Budownictwo. Już od lipca wniosek o pozwolenie budowlane można składać drogą elektroniczną – to nie tylko ułatwi, ale i przyspieszy cały proces, pozwoli też zaoszczędzić tony papieru w skali kraju.

G.P.: Co też nie pozostaje bez wpływu na środowisko. W tym kontekście jednak najważniejszą tegoroczną regulacją są nowe Warunki Techniczne. Jak H+H przygotowało się do tej zmiany?

P.D.: Mamy do czynienia z kontinuum. Już w 2014 roku zmieniły się parametry normy związanej z efektywnością energetyczną budynków. Kolejna korekta miała miejsce 3 lata później, a z początkiem tego roku przegrody zewnętrzne budynków uzyskały współczynnik przenikania ciepła U=0,2 W/(m2.K), co stawia nas w czołówce Europy. Równocześnie zapotrzebowanie na energię pierwotną EP w budynkach jednorodzinnych malało ze 120 kWh/(m2.rok) poprzez 95 do 70 i analogicznie dla budynków wielomieszkaniowych ze 105 poprzez 85 do 65.

W naszej ofercie klienci znajdą rozwiązania zgodne z aktualnymi regulacjami. Od długiego czasu dbamy o zwiększanie świadomości projektantów i inwestorów, przenosząc akcent z kwestii daty na samą treść zmian – czyli efektywność, która powinna dawać oszczędność przyszłemu użytkownikowi. I tu beton komórkowy mocno się broni. Obecnie jest to najcieplejszy materiał ścienny pozwalający na budowanie bardzo efektywnych, relatywnie lekkich oraz cienkich przegród.

G.P.: A jak silikaty odpowiadają na współczesne oczekiwania?

P.D.: Rośnie bardzo mocno potrzeba izolacyjności akustycznej i nasza oferta silikatowa wychodzi tutaj naprzeciw. Można powiedzieć, że prześcigamy sami siebie, projektując oraz wdrażając coraz to nowe rozwiązania mające zapewniać jak najlepsze efekty. Chcemy dostarczać jak najwięcej komfortu akustycznego, co zwłaszcza w budownictwie wielorodzinnym zaczyna być coraz bardziej pożądane.

Wracając zaś do Warunków Technicznych, warto dodać, że wszedł w życie Eurokod 6, który zastępuje dotychczasowe regulacje dotyczące projektowania konstrukcji murowych. Jako producent zrzeszony w Stowarzyszeniu Producentów Silikatów „Białe Murowanie” oraz w Stowarzyszeniu Producentów Betonów promujemy te rozwiązania, m.in. udostępniając różne wydawnictwa w formie elektronicznej bądź podczas seminariów na wyższych uczelniach technicznych.

G.P.: Czy beton komórkowy i silikaty są przyjazne dla środowiska?

P.D.: Oba materiały nieprzypadkowo znalazły się w portfolio H+H. Bazują na surowcach mineralnych czysto naturalnych, z których kluczowe to piasek i woda, ale przyjazne środowisku są również spoiwa, takie jak cement czy wapno. Jeszcze bardziej istotny jest zamknięty proces produkcji. Odpad produkcyjny jest w 100 procentach poddawany recyrkulacji. Podobnie rzecz się ma z wodą. Nad naszymi fabrykami nie ma pyłów, a to, co wydobywa się z kominów, to nie dym, ale para wodna. Kotłownie, które służą do jej wytwarzania, są wnikliwie monitorowane. Ponadto zmieniamy media z węgla na gaz, aby jak najbardziej zminimalizować oddziaływanie na otoczenie naturalne.

G.P.: Niewiele macie już do zrobienia, jeśli chodzi o ograniczenie wpływu na środowisko, czy może jest inaczej?

P.D.: Mimo że od dawna produkcja, zarówno betonu komórkowego, jak i silikatów, nacechowana jest przyjaznością, istnieje olbrzymia przestrzeń do poprawy. Grupa H+H po raz pierwszy opublikowała raport o zrównoważonym rozwoju za rok 2020, w którym zadeklarowaliśmy neutralność węglową do roku 2050 – ze ścieżką, która jest podyktowana głównie zakresowi pierwszemu, tj. naszemu bezpośredniemu wpływowi wynikającemu z produkcji emisji. Drugi zakres dotyczy zakupu energii. Intensywnie pracujemy nad wdrożeniem odnawialnych źródeł, prowadzimy pilotażowe projekty fotowoltaiczne, szukamy alternatywnych rozwiązań. Przeobraziliśmy się również w zakresie transportu – nasza flota składa się głównie z pojazdów hybrydowych.

G.P.: Inwestycje i jeszcze raz inwestycje. Jedną z nich jest rozbudowa zakładu w Redzie. Na jakim etapie jest to przedsięwzięcie? Jakie założenia są tutaj podstawą?

P.D.: Rynek nadmorski od kilku lat notuje wzrost zainteresowania inwestycyjnego. Rozwija się agroturystyka, powstają małe obiekty typu pensjonaty, aktywni są deweloperzy, szczególnie w Trójmieście oraz okolicach. Powoduje to, że zarówno beton komórkowy produkowany w Redzie, jak i silikaty wytwarzane daleko od Trójmiasta cieszą się zainteresowaniem. W związku z tym, że silikaty są materiałem czterokrotnie cięższym od betonu komórkowego, wymagają intensywnego transportu, co skutkuje znaczącym kosztem dostarczenia oraz śladem węglowym.

Aby te dwa czynniki obniżyć, doszliśmy do wniosku, że możemy przeprowadzić pilotażowy projekt inwestycyjny i zrealizować pierwszy w historii H+H w Europie zakład hybrydowy. Korzystając z jednej infrastruktury, będziemy mieć dwie linie produkcyjne. Jedna jest dedykowana betonowi komórkowemu oraz została zmodernizowana w latach 2008–2009, zaś w ubiegłym roku uzyskaliśmy pozwolenie na budowę zakładu silikatowego. Niestety pandemia trochę pokrzyżowała nam plany, niemniej jednak w ostatnich tygodniach proces został znacznie przyspieszony i dokonaliśmy już kontraktacji z generalnym wykonawcą na realizację konstrukcji hali produkcyjnej, a wyposażenie linii produkcyjnych mamy w 90 procentach skompletowane. Na przełomie pierwszej oraz drugiej połowy przyszłego roku planujemy oddanie zakładu do użytkowania.

G.P.: Co jeszcze? Jakie działania są w toku, co zostało zaplanowane?

P.D.: Kolejną operacją strategiczną będzie udoskonalenie poszczególnych zakładów pod kątem procesów produkcyjnych oraz nowoczesnych, bezpiecznych rozwiązań. Na liście są oczywiście wszystkie fabryki, ale pierwszeństwo będzie miał zakład betonu komórkowego w Lidzbarku, który jest jednym z najstarszych. Już rozpoczęliśmy jego modernizację, jednak z racji tego, że przez ostatnie lata notowaliśmy wysoki popyt, nie mogliśmy wyłączyć go na pewien okres. Planujemy wymianę krajalnicy i całej linii produkcyjnej. Stale inwestujemy też w poprawę bezpieczeństwa oraz ochronę środowiska. W naszym przypadku tego typu na-kłady w Polsce sięgają 5 mln zł rocznie. Dzieje się tak od czasu przejęcia Grupy Silikaty, czyli od 2018 roku.

G.P.: Powoli będziemy lądować, a właściwie wodować, bo moje kolejne pytanie nawiązuje do Pana pasji, czyli żeglarstwa. Żegluje Pan nadal?

P.D.: W zeszłym roku planowałem wystartować w regatach Rolex Sydney Hobart Yacht Race na Volvo 65, w załodze Ocean Challenge Yacht Club Przemka Tarnackiego, jednak niestety zawody zostały odwołane z powodu pandemii w Australii. W tym roku szykujemy się ponownie – fani żeglarstwa pod koniec grudnia będą mogli kibicować polskiej załodze. Z kolei w sierpniu uczestniczyłem w prestiżowych regatach Rolex Fastnet Race, rozpoczynających się w Cowes na wyspie Wight w Wielkiej Brytanii, z finiszem w Cherbourgu. Zajęliśmy rewelacyjne 5. miejsce Line Honours w czasie rzeczywistym oraz 5. miejsce w klasie wielokadłubowców i 4. miejsce w klasie Open Multihull. Płynęliśmy na 80-stopowym maksitrimaranie Ultim‘Emotion 2, na 450 jachtów startujących w tegorocznej edycji to najlepszy wynik uzyskany przez polskich żeglarzy w historii. Łącznie przepłynęliśmy 951 mil w czasie 2 dni 9 godzin i 28 minut. Poradziliśmy sobie w bardzo trudnych warunkach oraz świetnie rozegraliśmy wyścig strategicznie i taktycznie.

G.P.: Będziemy monitorować i trzymać kciuki. Jako pasjonata żeglarstwa na koniec chciałbym zapytać, jak łapie Pan wiatr w budowlane żagle po 8 latach kierowania H+H oraz ponad 3 dekadach w branży?

P.D.: Moim zdaniem wiatr w żagle łapie się na trzy sposoby. Po pierwsze poprzez to, z kim się pracuje oraz co się realizuje. Na przestrzeni 8 lat w H+H udało nam się wiele stworzyć. Pozycja firmy nie tylko w Polsce, ale i w naszej Grupie znacząco się wzmocniła. Rentowność biznesu jest przyzwoita, co daje gwarancję na przyszłość – również jeśli chodzi o kolejne inwestycje czy stabilność pracy naszych współpracowników. Jesteśmy z tego bardzo dumni. Kolejnym elementem, który podładowuje baterie, jest dla mnie pasja, czyli wspomniane żeglarstwo, zarówno regatowe, jak i wyprawowe (Arktyka, Antarktyka). Trzeci filar stanowi prywatność oraz życie rodzinne. Od półtora roku jestem dziadkiem, mam wnuczkę i nie ukrywam, że to wymaga dużej ilości energii.