Odpowiadamy na wyższe oczekiwania

Grzegorz Przepiórka: W jakim tempie rośnie popularność CLT w Polsce?

Bartosz Saganowski: Historia obecności naszej firmy na rynku jest dobrą ilustracją do tego pytania. Kiedy w 2015 roku pierwszy raz wystawialiśmy naszą ofertę na targach Budma, odwiedzający nas architekci nie wiedzieli, co tak naprawdę im pokazujemy i oferujemy. W Europie nowoczesne technologie drewniane były już popularne, natomiast polski rynek pozostawał daleko w tyle. Po kilku latach prowadzenia przez nas działań edukacyjnych, czy to podczas wydarzeń branżowych, czy w mediach, wielu inwestorów i architektów dowiedziało się o istnieniu CLT. Nie przełożyło się to od razu na liczbę zamówień, raczej na świadomość, że w ogóle taka technologia jest w użyciu. Dopóki jednak nie zaczęły się pojawiać realizacje, istniało przeświadczenie, że ta technologia w polskich warunkach jest nieosiągalna z powodów finansowych. Na szczęście to też się zmieniło. Im więcej pojawiało się przykładów na to, że budując z drewna, można odnieść sukces, tym bardziej wzrastało zainteresowanie architektów i odwaga inwestorów.

G.P.: Co oznacza w tym przypadku sukces? Jak go rozumieć?

B.S.: Dla inwestorów sukces przede wszystkim będzie miał charakter ekonomiczny, co oznacza realizację konstrukcji w krótkim czasie i w ramach założonego budżetu. Zauważmy, że w ostatnich latach mamy wysyp przykładów przekroczonych budżetów przy realizacjach obiektów w technologiach tradycyjnych, co jest uwarunkowane ogromnymi wahaniami cen. Innymi słowy, im bardziej stawiamy na prefabrykację, co oznacza krótki czas realizacji, tym większe szanse na ukończenie inwestycji bez dodatkowych obciążeń finansowych. CLT to stabilność ceny od momentu podpisania umowy. Ponadto od rozpoczęcia inwestycji do oddania budynku często nie mija nawet rok.

G.P.: Wszystko to pod warunkiem, że dostawa komponentów nastąpi też w krótkim czasie, a z tym ostatnio bywa bardzo różnie. W przypadku CLT mówimy dodatkowo o dostawach z zagranicy, bo w Polsce drewna klejonego się nie produkuje.

B.S.: Są w Europie fabryki, w których czas oczekiwania sięga sześciu miesięcy. My nie czekaliśmy na budynek dłużej niż osiem tygodni. Jesteśmy firmą, która zbudowała większość budynków, jakie w ogóle zostały zrealizowane w tej technologii w Polsce. Przez lata wypracowaliśmy z partnerami partnerskie relacje. Dzięki temu jesteśmy traktowani priorytetowo.

G.P.: A co CLT ma do zaoferowania projektantom?

B.S.: Między innymi czyste sumienie, bo drewno to produkt naturalny, za pomocą którego bilansujemy CO2. Ponadto ta technologia daje architektom możliwość stworzenia unikatowej architektury, wręcz inspiruje, by projektować w nietypowy sposób. Dotyczy to oczywiście zarówno wyrazu zewnętrznego, jak i wnętrz obiektów, w których drewno zupełnie zmienia klimat pomieszczeń. CLT znajduje odbiór przede wszystkim wśród projektantów i inwestorów, którzy mają wysokie oczekiwania estetyczne. Oprócz tego liczą się właściwości konstrukcyjne. Drewno klejone pozwala m.in. na projektowanie budynków ze stropami o rozpiętościach do kilkunastu metrów. Wytrzymałość CLT zaskoczyła już niejednego projektanta. Warto też dodać, że ta technologia oznacza kompletne systemy. Dzięki temu architekci, przy współpracy z dobrym wykonawcą, mogą przyspieszyć pracę projektową, poświęcając mniej czasu na dobór rozwiązań technicznych, te bowiem zostają dostarczone wraz z systemem.

G.P.: I co dzieje się dalej? Jak CLT sprawdza się na placu budowy?

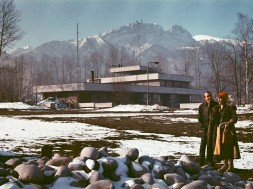

B.S.: Prefabrykacja oznacza precyzję w przygotowaniu konstrukcji – w tym przypadku elementy są wycinane przez maszyny CNC z dokładnością do 1 mm. Przekłada się to na redukcję liczby możliwych do popełnienia błędów na budowie. Jeśli chodzi o sam proces składania elementów na placu budowy, przypomina on skręcanie mebli. Montaż jest szybki i bezproblemowy. Z dnia na dzień widać, jak wyrasta budynek. Przykładowo, konstrukcja przedszkola Kido powstała w ciągu trzech tygodni. Wykonanie montażu stolarki i ocieplenia zajęło kolejne dwa tygodnie. Dla wielu architektów i inwestorów to wciąż zaskakujące, że można otrzymać budynek w tak bardzo szybkim tempie. Ponadto zastosowanie CLT, z uwagi na wysoką jakość wizualną elementów drewnianych, do minimum zredukowało konieczność wykonania prac wykończeniowych.

G.P.: Wspomniane Kido to jedna z najświeższych realizacji Modus-House. Do tej pory budowaliście głównie domy. Czy to oznacza przełom?

B.S.: Zaczynaliśmy od niedużych domów jednorodzinnych, udowadniając, że CLT świetnie sprawdza się w polskich warunkach. W rezultacie pojawiali się kolejni inwestorzy, którzy decydowali się na budowę coraz większych budynków. W portfolio mamy realizacje o powierzchni od 100 m2 do 450 m2 powierzchni, a obecnie pracujemy nad metrażami rzędu 400–600 m2. Budując te obiekty, jednocześnie staraliśmy się przekonywać innych, że skoro można wybudować kilkusetmetrowy dom jednorodzinny w CLT, a na świecie buduje się w tej technologii kilkunastokondygnacyjne budynki, nie ma przeszkód, by z drewna klejonego powstawały większe obiekty publiczne. Zajęło to dużo czasu, ale wreszcie znalazł się inwestor, który dostrzegł zalety tej technologii.

Kido niewątpliwie stanowi przełom. To pierwszy tak duży obiekt w naszym portfolio, ale co równie istotne, pokonaliśmy dzięki niemu barierę, jaką była obawa projektantów i inwestorów, czy da się zrealizować obiekt publiczny w tej technologii. Udowodniliśmy, że stosując drewno klejone, można budować zgodnie z warunkami technicznymi. Przedszkole Kido otworzyło drzwi do kolejnych realizacji. Na przestrzeni tego roku otrzymaliśmy zamówienia na dwa duże przedszkola, trzykondygnacyjne ośrodki kultury, trzy i czterokondygnacyjne obiekty mieszkaniowe wielorodzinne oraz budynki apartamentowe.

G.P.: Jaki jest zakres usług Modus-House? I jakim zapleczem dysponuje firma?

B.S.: Formalnie firma funkcjonuje od2016 roku. Od tamtej pory zbudowaliśmy solidny zespół. Mając w nim projektantów, jesteśmy w stanie sami tworzyć projekty architektoniczne. Jednocześnie pozwala nam to doradzać architektom z zewnątrz. Zatrudniamy konstruktorów oraz współpracujemy z biurami konstrukcyjnymi z Europy, które pomagają nam poszerzać wiedzę. Dbamy o jakość od A, czyli architektury, do Z, czyli zakończenia budowy. Montaż wykonują ekipy złożone z naszych pracowników, ewentualnie sprawdzone firmy, z którymi współpracujemy od początku działalności. To zespoły ludzi, które zmontowały najwięcej budynków z drewna klejonego w Polsce. Krótko mówiąc, budujemy dla innych tak, jak byśmy budowali dla siebie.