BAUSCHAL CHAMPION WAGI CIĘŻKIEJ

Grzegorz Przepiórka: Bauschal to zawodnik wagi ciężkiej, jeśli chodzi o szalunki. Co to oznacza w praktyce – ile wskazuje „waga”?

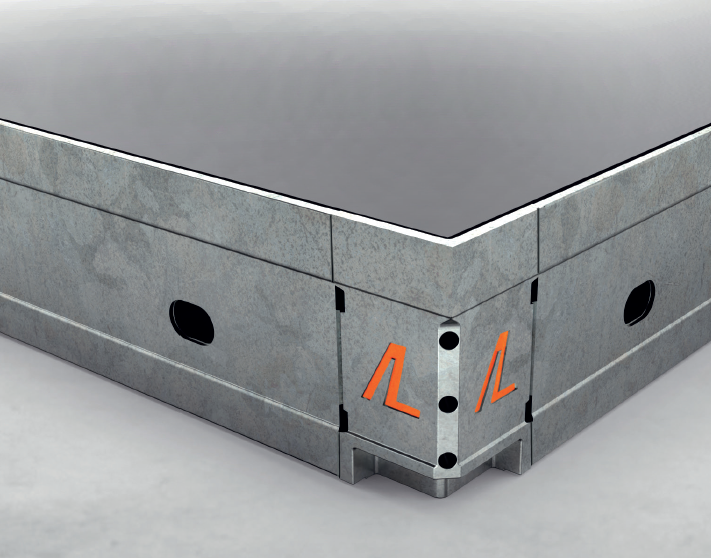

Marek Wilk: „Ciężki” to nie zawsze charakterystyka produktu o największej masie. Podstawowy, metodyczny podział szalunków pozwala uszeregować je w zestawienie szalunków lekkich, małowymiarowych, do drobnych prac fundamentowych, szalunków średniowymiarowych, z możliwością przenoszenia ręcznego i przy użyciu urządzeń dźwigowych stosowanych do robót bardziej wymagających, i ciężkich szalunków specjalistycznych z elementami wielkopowierzchniowymi o dużej masie, w przypadku których transport na budowie możliwy jest tylko przy użyciu żurawia. Bauschal bezwzględnie kwalifikuje się do tej ostatniej grupy ciężkich szalunków specjalistycznych, a masa największego elementu, o wymiarach 240 × 300 cm, wynosi 397 kg. Pomimo tego, że nie jest to najcięższy element występujący na rynku w tej grupie, naszemu zespołowi projektowemu zależało na osiągnięciu idealnego stosunku masy do wytrzymałości poprzez zastosowanie odpowiedniej technologii i dobór najlepszych materiałów. Cieszymy się, że udało nam się to osiągnąć, a „waga”, oprócz właściwie dobranej masy, wskazała również na wyjątkową odporność na ugięcia i parcie betonu nawet powyżej 80 kN/m2.

G.P.: Co składa się na tę masę? Z czego i jak zbudowany jest ten zawodnik?

M.W.: Bauschal to połączenie stali i wysokogatunkowej sklejki wielowarstwowej pokrytej filmem o minimalnej gramaturze 220 g/m2 lub sklejki z warstwą z tworzywa sztucznego. Największą część masy elementów stanowi wytrzymała rama skonstruowana ze specjalnie zaprojektowanego, zamkniętego profilu skrzynkowego, wykonanego z wysokogatunkowej stali o grubości ścianki 2,5 mm, która stężona jest żebrami kapeluszowymi o tej samej grubości ścianki. Każde naroże ramy chronione jest przez masywny narożnik komorowy. Połączenie profili zewnętrznych odbywa się za pomocą właśnie tego elementu na wpust i pióro, co wzmacnia ramę i nadaje jej wysoką sztywność. Ponadto w płytach o szerokości 100, 120 i 240 cm znajduje się indywidualnie zaprojektowany, wewnętrzny profil o przekroju 100 × 99 mm, który dodatkowo wzmacnia i usztywnia płyty wielkopowierzchniowe. Ramy scalane są przy wykorzystaniu stanowisk zrobotyzowanych z dwoma robotami o maksymalnym wysięgu ramienia około 2,5 m, co pozwala na uzyskanie niezwykle precyzyjnych, powtarzalnych i niezawodnych połączeń nawet w największym elemencie, o wymiarach 240 × 300 cm. Wszystkie ramy posiadają zabezpieczenie antykorozyjne w postaci ocynku ogniowego, co dodatkowo zwiększa trwałość produktu. We wnętrzu tak skonstruowanych i przygotowanych ram zabudowana jest wielowarstwowa sklejka o grubości 21 mm, osadzona na półkach profili i przytwierdzona do ramy za pomocą wkrętów od zewnętrznej strony szalunku. Oznacza to, że łączniki nie są widoczne od strony betonu.

G.P.: Rok temu w wywiadzie dla „Buildera” prezes Daniel Pawłowski charakteryzował potencjalnego championa, używając trzech słów: trwałość, prostota i innowacyjność. Rozwińmy. Jak Bauschal wyróżnia się pod względem trwałości?

M.W.: Daniel miał całkowitą rację, a wymienione cechy to jedne z wielu, jakimi charakteryzuje się Bauschal. Młody zespół inżynierów, który pracował przy tworzeniu naszego szalunku, miał nie lada wyzwanie, aby znaleźć odpowiednie rozwiązania, tworząc nie tylko produkt trwały, prosty i innowacyjny, ale również atrakcyjny ekonomicznie. Doświadczenia z pracy w dzierżawie deskowań i analiza najczęstszych uszkodzeń i zniszczeń szalunków były fundamentem do przemyśleń, jak zwiększyć trwałość szalunku i wydłużyć jego żywotność. Wiele rozwiązań technicznych, takich jak np. masywny narożnik komorowy w ramie, osłony miejsca przelotowego, pozwala na poprawę trwałości, wydłużenie żywotności sklejki i zredukowanie zbędnych prac konserwacyjnych. Dodatkowo poszycie o grubości 21 mm i ukształtowanie wewnętrznego profilu sprawiają, że szalunek jest sztywny i pozwala na uzyskanie satysfakcjonujących powierzchni betonu. Jestem przekonany, że te cechy wyróżnią go na tle alternatywnych rozwiązań konkurencji, a w oczach klienta Bauschal uzyska miano championa.

G.P.: Na czym polega innowacyjność tego produktu?

M.W.: To bardzo dobre pytanie, szczególnie biorąc pod uwagę fakt, że szalunki tego typu i tej klasy produkowane są od dobrych kilkudziesięciu lat. Postawione pytanie, co jeszcze możemy zrobić, aby pracowało się łatwiej, szybciej, bezpieczniej i przy okazji w zgodzie ze środowiskiem oraz niską emisją CO2, nie pozostało bez odpowiedzi. Skupiliśmy się na zaprojektowaniu systemu Bauschal w taki sposób, aby z jednej strony elementy płytowe mogły pracować jako samodzielny, niezależny system ciężki, z drugiej zaś umożliwiały pracę w zestawie profili szalunkowych różnosystemowych.

G.P.: Brzmi skomplikowanie…

M.W.: Już wyjaśniam. Jednym z naszych nadrzędnych celów było zaprojektowanie nowych profili, tworzących płyty Bauschal w taki sposób, aby umożliwić ich bezpośrednie połączenie z płytami pochodzącymi z innych systemów, co dotychczas było niemożliwe. Tym samym chcieliśmy dać użytkownikowi naszego nowego produktu możliwość scalenia różnych systemów szalunkowych, do tej pory pracujących niezależnie, w jeden zestaw szalunku różnosystemowego. Osiągnęliśmy nasze zamierzenie i udało nam się połączyć system średniowymiarowy Bauframe, o dopuszczalnym parciu mieszanki betonowej 60 kN/m2, z systemem ciężkim Bauschal, o parciu dopuszczalnym 80 kN/m2. Projekt profilu zewnętrznego Bauschal oraz połączenie różnosystemowe zostały uznane za wynalazek przez Urząd Patentowy RP, który w tym roku potwierdził naszą innowację, przyznając firmie Baukrane patent RP.

Innowacyjność to również dbanie o szczegóły, które ułatwiają pracę na budowie i obsługę szalunków, dlatego w pracach nad systemem zajęliśmy się z pozoru mało istotnym elementem, którym jest korek zamykający otwór na ściąg przelotowy. Dzięki optymalizacji tego elementu udało się zastąpić kilka korków jednym korkiem Baukrane, pasującym nie tylko do wszystkich otworów w systemach Baukrane, ale przy okazji do innych systemów występujących na rynku.

G.P.: Czy nowy system idzie też w parze z ekonomią? O ile można zredukować czas, koszty, używając systemu Bauschal?

M.W.: Najbardziej istotnym elementem, który okazał się kluczem do uzyskania korzyści ekonomicznych, jest odpowiednie zaprojektowanie profilu zewnętrznego. To całkowicie nowy, niewystępujący w żadnym innym rozwiązaniu szalunkowym element, który dzięki specjalnie uformowanemu kształtowi bezpośrednio łączy się z szalunkiem średniej klasy. Zabieg ten wyeliminował konieczność projektowania, produkcji i składowania drogiego osprzętu akcesoryjnego, a co za tym idzie – ograniczył potrzebę posiadania osobnej przestrzeni magazynowej. Jednolity osprzęt eliminuje możliwość pomyłek przy wydawaniu i zwrotach sprzętu, a klient ma ułatwioną rotację nim na budowie. Dostawy rozpoczynamy od szalunków fundamentów, dostarczając szalunek średniowymiarowy Bauframe, np. o wysokości 60 cm, wraz z osprzętem, którego klient nie musi zwracać, szalując kolejny etap ścian parteru części usługowej na wysokość np. 3,6 m. Wystarczy, że dobierze płyty Bauschal wraz z niezbędną ilością tego samego osprzętu, który stosował przy formowaniu fundamentów, i zastosuje połączenie wielosystemowe, tworząc z szalunków Bauframe i Bauschal jeden system.

Lżejsze płyty Bauframe, zastosowane jako nadstawki, są tańsze w dzierżawie deskowań, a zmniejszenie liczby transportów podczas podmiany systemów pozwala zredukować koszty i czas poświęcany na zliczenie i przygotowanie sprzętu do zwrotu.

Korzyści płyną również z zastosowania sklejki o grubości 21 mm jako wyłożenia szalunku. Specjalnie opracowane rozwiązanie zastosowane w profilu zewnętrznym sprawia, że grot (głownia) ściągu przelotowego nie powoduje uszkodzenia sklejki w obszarze wokołootworowym. Wydłuża to kilkukrotnie czas pomiędzy wymianą poszycia oraz redukuje koszty związane zarówno z samą wymianą, jak i z przestojem sprzętu na warsztacie. Nawet jeśli zajdzie potrzeba wymiany poszycia, zdemontowana sklejka tej grubości może po docięciu na odpowiedni wymiar nadal być stosowana, np. przy obstawkach lub stropach o mniejszych wymaganiach wizualnych.

G.P.: Bezpieczeństwo na placu budowy to priorytet. Jakie mechanizmy i funkcje bezpieczeństwa oferuje system Bauschal?

M.W.: Już samo zmniejszenie operacji związanych z załadunkami i rozładunkami sprzętu na budowie przez możliwość łączenia szalunku Bauschal z innymi szalunkami sprawia, że staje się on bardziej bezpieczny w porównaniu z innymi dostępnymi rozwiązaniami na rynku. Zastosowanie w systemie sprawdzonych już wcześniej regulowanych podestów roboczych, barierek, wsporników oraz innych akcesoriów uzupełniających sprawia, że system jest kompletny, a zasady BHP spełnione. Uchwyty transportowe zostały zaprojektowane w taki sposób, aby umożliwić transport zarówno szalunku Bauschal, jak również szalunku średniowymiarowego Bauframe. Zastosowanie prętów demontażowych i narzędzi rozszalowujących eliminuje możliwość wystąpienia niebezpiecznego zdarzenia na budowie. Również zastosowane rozwiązanie w mechanizmie przejścia ściągu przelotowego uniemożliwia uderzenie grotem w powierzchnię sklejki, a z punktu widzenia użytkownika szalunku na budowie zapewnia bezpieczeństwo pracy i znacznie ułatwia montaż szalunku.

G.P.: Jak przedstawia się zakres zastosowań systemu? Jakie zadania można realizować dzięki Bauschal?

M.W.: Szalunek Bauschal przeznaczony jest do realizacji szerokiego zakresu zadań zarówno podczas realizacji obiektów w budownictwie mieszkaniowym, jak i przemysłowym. Pozwala na to typoszereg elementów ramowych systemu, możliwość łączenia z innymi systemami i urządzeniami peryferyjnymi systemu. Wysokie i długie ściany żelbetowe, o wysokich wymaganiach geometrycznych i estetycznych, pionowe przegrody w budownictwie inżynieryjnym, słupy i rdzenie żelbetowe, masywne fundamenty, a przez połączenie z systemem Bauframe również obiekty o skomplikowanym rzucie to wyzwania, na które czeka szalunek Bauschal, i wyzwania, którym na pewno sprosta.

G.P.: Jakie są możliwości dostosowania systemu do nietypowych wyzwań architektonicznych?

M.W.: Projektując płyty Bauschal, postanowiliśmy zerwać z klasyczną konwencją rozwiązania płyty szalunkowej, polegającą na występowaniu par otworów na ściągi przelotowe, które są zlokalizowane na zewnętrznej krawędzi ramy szalunkowej. Standardowe rozwiązanie zostało zmodyfikowane w płycie o szerokości 100 cm poprzez wprowadzenie pojedynczego rzędu otworów na ściągi, zlokalizowanego w pionowej osi symetrii elementu.

Idea, która nam przyświecała, polegała na chęci nadania tym elementom dodatkowej cechy pozwalającej uzyskać odciski na powierzchni ścian o niespotykanych dotychczas walorach estetycznych. Szerokość 100 cm pozwoli uporządkować styki, a mniejsza liczba otworów, rozmieszczonych symetrycznie, dodatkowo ograniczy niepożądane odbicia korków zaślepiających otwory na ściągi przelotowe.

Wysoki poziom estetyki powierzchni powstającej w wyniku pracy połączonymi w zestawy płytami o tej cesze, spełni najbardziej wyśrubowane wymagania stawiane tzw. betonom architektonicznym. Dodatkowe wzmocnienie ramy w środku szerokości, o którym wspominałem wcześniej, zabezpiecza płytę przed ponadnormowymi odchyleniami, powstającymi podczas prac z samozagęszczającymi się mieszankami architektonicznymi, które generują w deskowaniu spore naprężenia. Warto zwrócić również uwagę, że płyty te łamią dotychczasowe rozwiązania, spotykane w innych systemach, ponieważ płyty „Cyklop”, jak je nazywamy, posiadają otworowanie zlokalizowane na innych poziomach, niż ma to miejsce w węższych płytach. Dodatkową zaletą płyt „Cyklop” jest posiadanie przez nie modularnego wymiaru szerokości wynoszącego 100 cm. Z punktu widzenia cieśli szalunkowego dobór szalunku staje się szybki i niezwykle prosty. Ustawianie kolejnych nadstawek z tych płyt nie zmienia faktu, że zawsze posiadają one uporządkowaną siatkę otworów o rzucie kwadratu, którego bok wynosi 100 cm.

Bauschal to nie tylko same płyty, ale również związane z nim systemy peryferyjne, takie jak narożniki do szachtów windowych czy formy do słupów okrągłych. Zbudowane na profilu Bauschal w intuicyjny sposób przenoszą obsługę urządzeń akcesoryjnych, a połączenie tym samym zamkiem klinowym daje poczucie pracy w obszarze jednego systemu. Sztywny profil zapewnia nie tylko pewne połączenia między tymi elementami, ale również idealny odcisk szalunku na powierzchni betonu. Sklejka o grubości 21 mm, przytwierdzona do ramy szalunku od zewnętrznej strony, gwarantuje uzyskanie eksponowanych elementów konstrukcji z betonu.

G.P.: Najpierw masa, potem forma? Na przykładzie systemu Bauschal przybliżmy, jak wygląda system produkcji w firmie Baukrane. Z jakich rozwiązań technologicznych korzysta firma?

M.W.: Bardziej użyłbym stwierdzenia „najpierw masa, potem rzeźba” – i to dosłownie, bo Baukrane samo dla siebie wytwarza z masywnych kręgów stalowych swój idealnie „wyrzeźbiony” profil, z którego później powstaje Bauschal. Ale po kolei. Przede wszystkim nic nie udałoby się bez zespołu ludzi, ich pasji i zaangażowania, a nawet – powiedziałbym – poświęcenia oraz nieskrępowanej możliwości realizacji pomysłów, którą daje możliwość pracy w Baukrane. Pomysłowość przeplatająca się z doświadczeniem i zgłębieniem wiedzy o szalunkach pozwoliły stworzyć produkt najwyższej jakości. Proces produkcji rozpoczyna się od założeń koncepcyjnych, projektowania i tworzenia prototypów, w tym z zastosowaniem technologii wydruku 3D, a ostatecznie prowadzi do sprawdzania gotowych prototypów w warunkach budowy. Zespół projektantów stworzył dokumentację zawierającą kilka tysięcy rysunków, projektując nie tylko rozwiązania zastosowane w płytach szalunkowych i osprzęcie, ale również modelując kształty profili, tworząc instrukcje montażowe, normy zakładowe i autonomiczne systemy kontroli jakości.

Jednym z naszych założeń było posiadanie własnej linii do zimnogiętego kształtowania profili, aby parametry jakościowe kontrolować już na etapie wytwarzania materiału wsadowego do produkcji szalunku. Masę wsadową, w postaci kręgów blachy o określonej szerokości, formujemy, przepuszczając ją przez specjalnie zaprojektowany układ rolek, pogrupowanych w sekcje, rzeźbiąc niejako niewielkie odkształcenia na powierzchni blachy, które finalnie pozwalają na uzyskanie zamkniętego kształtu profilu. To wyróżnia nas wśród producentów szalunków, którzy produkują swoje profile w zakładach zewnętrznych, ze względu na skomplikowany proces wymiany i dopasowania rolek pod konkretny profil. W naszej fabryce możemy sami koordynować produkcję naszych profili, dostosowując ich wolumen do bieżących potrzeb, i przy okazji od razu kontrolować ich jakość. Sam proces produkcji płyt odbywa się na stanowiskach zrobotyzowanych i dotyczy to nie tylko finalnego spawania ram, ale również cięcia, perforowania i obróbki profili. Również proces osadzania i montażu sklejki w ramie przebiega na przeznaczonej do tego linii montażowej, a samo cięcie odbywa się na urządzeniach CNC. Podzespoły do produkcji ram szalunkowych, w postaci chociażby odlewanego narożnika komorowego czy blachy chroniącej sklejkę przed uszkodzeniem, wytwarzane są również w zakładach wewnętrznych firmy, przez co cały proces produkcji płyt Bauschal jest w pełni kontrolowany na każdym etapie wytwarzania. Rama szalunkowa jest zabezpieczona antykorozyjnie ocynkiem ogniowym, co sprawia, że Bauschal, jako idealnie wyrzeźbiony zawodnik wagi ciężkiej, jest dodatkowo dobrze zahartowany i gotowy na nawet najtrudniejsze z adania i obciążenia n a p lacu b udowy.

G.P.: Z jaką recepcją do tej pory Bauschal spotkał się na budowach? Na jakich wybranych placach budów zmierzono jego siły?

M.W.: Oczywiście zawsze najważniejsza jest dla nas opinia i ocena Klienta, dla którego opracowaliśmy nasz produkt. Wszystkie otrzymane uwagi odnośnie wprowadzanego produktu pozwalają nam się rozwijać i nieustannie udoskonalać produkt. Dlatego wprowadzanie BAUSCHALA na rynek przeprowadzaliśmy stopniowo, a jego prototypowa seria została przetestowana prawie dwa lata temu na budowach w Szwecji. Niezwykle cenne były dla nas wszystkie uwagi, które otrzymaliśmy od tego wymagającego Klienta oraz fakt, że budowa odbywała się poza granicami naszego kraju, gdzie wymagania dotyczące bezpieczeństwa pracy są dużo bardziej rygorystyczne niż w Polsce. To dało nam przekonanie, że założenia i koncepcja stworzenia ciężkiego szalunku z możliwością połączenia go z systemami lżejszymi jest słuszna, a po wprowadzeniu usprawnień, również tych zasugerowanych przez budowę powstała finalna wersja naszego BAUSCHALA.

Po potwierdzeniu parametrów wytrzymałościowych podczas badań przeprowadzanych już na placu budowy w Polsce wprowadziliśmy szalunek do sprzedaży i dzierżawy we wszystkich centrach logistycznych. Tak jak przewidywaliśmy BAUSCHAL został zauważony przez inne, mniejsze wypożyczalnie, które dzięki uniwersalnemu profilowi BAUSCHALa połączyły go w jeden system z posiadanymi alternatywnymi systemami innych producentów.

Nieustannie otrzymujemy od naszych Klientów pozytywne opinie na temat naszego nowego produktu, a najnowszym ich przykładem może tu być budowa Dworca Zachodniego, czy budowa siedziby Instytutu Pileckiego w Warszawie.

G.P.: Jakie wsparcie techniczne i szkoleniowe oferuje firma Baukrane dla ekip budowlanych korzystających z ich systemu szalunkowego?

M.W.: Baukrane stale prowadzi dla swoich Klientów szkolenia produktowe, zarówno w zakresie teoretycznym, szkoląc z użytkowania produktów i możliwości, jakie dają, a także praktycznym, bezpośrednio na placach budowy, wspierając ich podczas pierwomontaży naszych deskowań. Nasi Klienci niezwykle pozytywnie odbierają tą praktykę, która jest szczególnie cenna dzisiaj, w czasie wymagającego rynku i sytuacji gospodarczej. kiedy na budowach bardzo często pracują cudzoziemcy, nie nawykli do nowoczesnego sprzętu, wysokich standardów stawianych przez inwestorów, a także rygorystycznych zasad bezpieczeństwa pracy. Również nowy BAUSCHAL jest objęty naszym programem a dla Klientów przewidujemy wsparcie na każdym etapie pracy, począwszy od doboru i zaprojektowania optymalnego z punktu widzenia budowy rozwiązania. Uczestniczymy w doborze i kształtowaniu zestawów szalunkowych, pomagamy opracować dokumentację montażową, bierzemy udział w pierwomontażach i szkolimy załogę z zasad pracy, użytkowania i pielęgnacji deskowania.

Pomyśleliśmy również o dostarczeniu naszym Klientom profesjonalnego oprogramowania komputerowego, służącego do samodzielnego projektowania deskowania, bazującego na produkowanych przez Baukrane systemach. Opracowując automatykę naszego narzędzia uwzględniliśmy również fakt, że system BAUSCHAL umożliwia połączenie nie tylko z systemami BAUFRAME i BAUFRAME-Alu, ale również z szeregiem innych popularnych systemów, funkcjonujących na rynku. Dlatego nasze oprogramowanie jest otwarte także dla Klientów posiadających inne systemy, którzy rozważają rozwinięcie swoich możliwości, wykorzystując zalety technologii BAUSCHAL.

Myślimy również o potrzebie edukacji szalunkowej i budowaniu na rynku świadomości bezpiecznego projektowania i użytkowania szalunków. To jest jednak oddzielny projekt, o którym z przyjemnością opowiem przy najbliższej okazji.

G.P.: Czy zanosi się, że to będzie nowy champion w swojej kategorii? Jak Bauschal zmieni rynek? Jaka przyszłość czeka to rozwiązanie?

M.W.: Pierwsze reakcje ze strony Klientów i ciepłe przyjęcie naszego szalunku pozwala nam optymistycznie spoglądać w przyszłość, nawet jeśli teraz branża budowlana przeżywa gorszy bardziej wymagający etap. Jesteśmy przekonani, że nasze rozwiązanie spotka się z szerokim uznaniem nie tylko Klienta wznoszącego obiekty budowlane ale również firm i wypożyczalni szalunków, krajowych i zagranicznych, posiadających własne szalunki systemowe, którem mogą wykorzystać opisane wcześniej zalety BAUSCHALA i używać go ze swoimi dotychczasowymi systemami i osprzętem im towarzyszącym. Przez ciągły rozwój, udoskonalanie i wsłuchiwanie się w potrzeby Klienta stawiamy na własne pomysły, tworząc rozwiązania nie spotykane wcześniej na budowie i mamy nadzieję, że zostanie to zauważone przez naszych Klientów, którzy sami zadecydują, czy BAUSCHAL stanie się ich chamiponem.